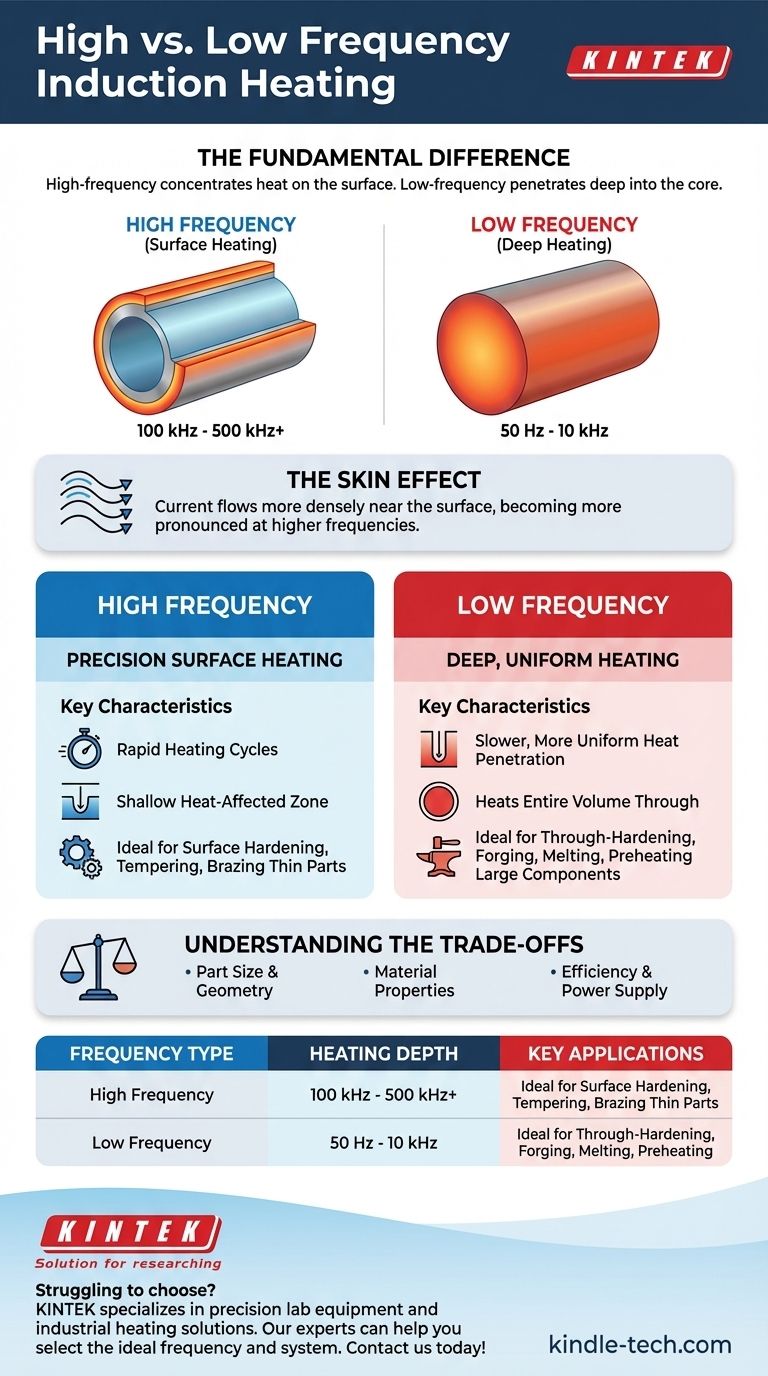

La différence fondamentale est que le chauffage par induction haute fréquence concentre la chaleur à la surface d'un matériau, tandis que le chauffage par induction basse fréquence pénètre profondément au cœur du matériau. Ce comportement est régi par un principe physique connu sous le nom d'« effet de peau », faisant du choix de la fréquence un facteur critique pour obtenir des résultats métallurgiques spécifiques.

L'idée principale est que la fréquence est le contrôle primaire pour déterminer où la chaleur est générée à l'intérieur d'une pièce conductrice. La haute fréquence est destinée aux travaux de surface, tandis que la basse fréquence sert à chauffer l'ensemble du volume.

Le principe fondamental : l'« effet de peau »

Pour comprendre la différence, vous devez d'abord comprendre la physique du fonctionnement de l'induction. Le chauffage par induction utilise un champ magnétique alternatif pour induire un courant électrique (un courant de Foucault) à l'intérieur d'une pièce conductrice, et la résistance à ce flux de courant génère de la chaleur.

Qu'est-ce que l'effet de peau ?

L'effet de peau est une tendance naturelle du courant alternatif (CA) à circuler plus densément près de la surface, ou « peau », d'un conducteur. Le courant n'est pas réparti uniformément sur toute la section transversale du matériau.

Ce phénomène devient plus prononcé à mesure que la fréquence du courant alternatif augmente.

Comment la fréquence contrôle la profondeur de chauffage

La relation est simple : une fréquence plus élevée entraîne un effet de peau plus extrême, forçant le courant induit dans une couche très fine à la surface. Il en résulte un chauffage rapide et peu profond.

Inversement, une fréquence plus basse réduit l'effet de peau, permettant au courant induit et à la chaleur résultante de pénétrer beaucoup plus profondément dans la pièce.

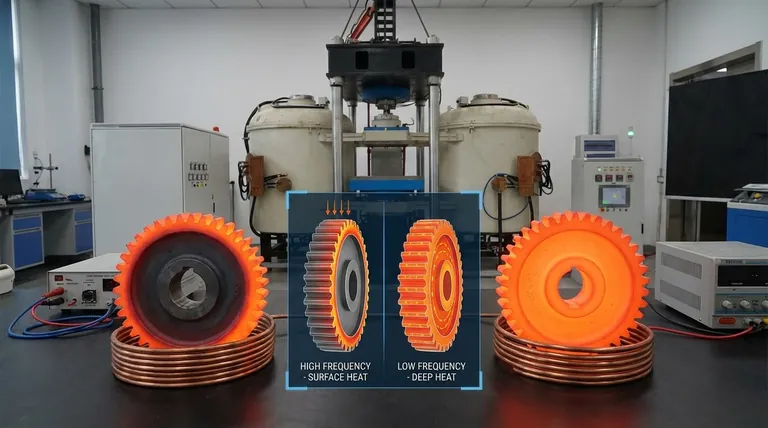

Induction haute fréquence : chauffage de surface de précision

L'induction haute fréquence (HF) fonctionne généralement dans la plage de 100 kHz à 500 kHz et plus. C'est l'outil de choix lorsque l'objectif de chauffage est localisé à la surface.

Caractéristiques clés

Les systèmes HF se caractérisent par des cycles de chauffage rapides et une zone affectée par la chaleur peu profonde. L'énergie est transférée très rapidement à un petit volume de surface, laissant le cœur de la pièce relativement froid.

Applications courantes

Ce chauffage de surface précis est idéal pour des applications telles que la cémentation d'engrenages et d'arbres, où une surface dure et résistante à l'usure est nécessaire sur un noyau plus doux et plus ductile. Il est également utilisé pour le revenu, le brasage et la soudure de petites pièces ou de pièces minces.

Induction basse fréquence : chauffage profond et uniforme

L'induction basse fréquence fonctionne à des fréquences beaucoup plus basses, souvent de 50/60 Hz (fréquence de ligne) jusqu'à environ 10 kHz. Elle est utilisée lorsque l'objectif est de chauffer toute la masse d'un composant.

Caractéristiques clés

Les systèmes basse fréquence offrent une pénétration de la chaleur plus lente, plus uniforme et plus profonde. L'effet de peau étant moins prononcé, les courants induits peuvent pénétrer profondément dans la section transversale du matériau.

Applications courantes

Les utilisations les plus courantes de l'induction basse fréquence sont la trempe à cœur de grands composants, le préchauffage pour le soudage, le forgeage et la fusion de grands volumes de métal dans les fonderies. Le chauffage d'une grande billette d'acier avant qu'elle ne soit forgée nécessite cette chaleur profonde et uniforme.

Comprendre les compromis

Le choix d'une fréquence ne concerne pas seulement la profondeur ; il implique d'équilibrer plusieurs facteurs interdépendants pour créer un processus efficace et efficient.

Taille et géométrie de la pièce

La taille de la pièce est un facteur critique. Pour une pièce grande et épaisse, une haute fréquence ne chaufferait que la surface et serait incroyablement inefficace pour chauffer toute la masse. Une basse fréquence est nécessaire pour une pénétration profonde.

Propriétés des matériaux

La résistivité et la perméabilité magnétique du matériau ont un impact direct sur le processus de chauffage. Les matériaux magnétiques comme l'acier sont beaucoup plus faciles à chauffer en dessous de leur température de Curie (où ils perdent leurs propriétés magnétiques) que les matériaux non magnétiques comme l'aluminium ou le cuivre.

Efficacité et alimentation électrique

L'adaptation de la fréquence à l'application est essentielle pour un système efficace. L'utilisation d'une mauvaise fréquence peut entraîner des temps de chauffage excessifs, un gaspillage d'énergie et de mauvais résultats métallurgiques. L'alimentation électrique et la bobine d'induction doivent être conçues spécifiquement pour la plage de fréquences et l'application prévues.

Faire le bon choix pour votre objectif

Le processus de sélection commence toujours par le résultat souhaité. Vous devez définir ce que vous essayez d'accomplir avec la chaleur avant de pouvoir choisir le bon outil.

- Si votre objectif principal est le durcissement de surface ou le brasage de composants minces : La haute fréquence fournit le chauffage rapide et peu profond dont vous avez besoin pour une couche extérieure dure sans affecter le cœur.

- Si votre objectif principal est de chauffer une grande billette pour le forgeage ou la fusion : La basse fréquence est le seul moyen d'obtenir la pénétration de chaleur profonde et uniforme requise pour chauffer tout le volume.

- Si votre objectif principal est la trempe à cœur d'une pièce de taille moyenne : Une fréquence moyenne (par exemple, 3 kHz à 10 kHz) offre souvent le meilleur équilibre entre le temps de chauffage et la profondeur de pénétration.

En fin de compte, la fréquence est le levier que vous actionnez pour contrôler l'emplacement précis et la profondeur de la chaleur dans votre processus d'induction.

Tableau récapitulatif :

| Type de fréquence | Profondeur de chauffage | Applications clés |

|---|---|---|

| Haute fréquence (100 kHz - 500 kHz+) | Peu profonde (Surface) | Cémentation, revenu, brasage de pièces minces |

| Basse fréquence (50 Hz - 10 kHz) | Profonde (Cœur) | Trempe à cœur, forgeage, fusion, préchauffage |

Vous avez du mal à choisir le bon processus de chauffage par induction pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les solutions de chauffage industriel. Nos experts peuvent vous aider à sélectionner la fréquence et le système idéaux pour atteindre vos objectifs métallurgiques spécifiques, que vous ayez besoin d'un durcissement de surface rapide ou d'un chauffage profond et uniforme pour de grands composants.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet et découvrir comment nos solutions sur mesure peuvent améliorer votre efficacité et vos résultats. Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de fusion à induction par arc sous vide non consommable

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelle est la différence entre le chauffage par résistance et le chauffage par induction ? Choisissez la bonne méthode pour vos besoins

- Le four à induction peut-il faire fondre le fer ? Découvrez la fusion propre et à haut rendement pour le fer et les alliages

- Quelle est la plage de fréquences pour le chauffage par induction des machines utilisées pour faire fondre les métaux sans utiliser de combustible ? Optimisez votre processus de fusion

- De quoi sont faits les fours à induction ? Composants clés pour une fusion efficace du métal

- Sur quoi repose le chauffage par induction dans un four à induction ? Débloquez une fusion rapide et propre des métaux

- Quel est le rôle d'un four à induction sous vide industriel dans la fusion de l'acier martensitique à 12 % de Cr ? Pure & Tough Alloys

- Quel type de four est utilisé pour la fusion ? Choisissez la bonne technologie pour votre métal

- Quel est le produit principal fabriqué par un four à induction électrique ? C'est un état de la matière, pas un produit final.