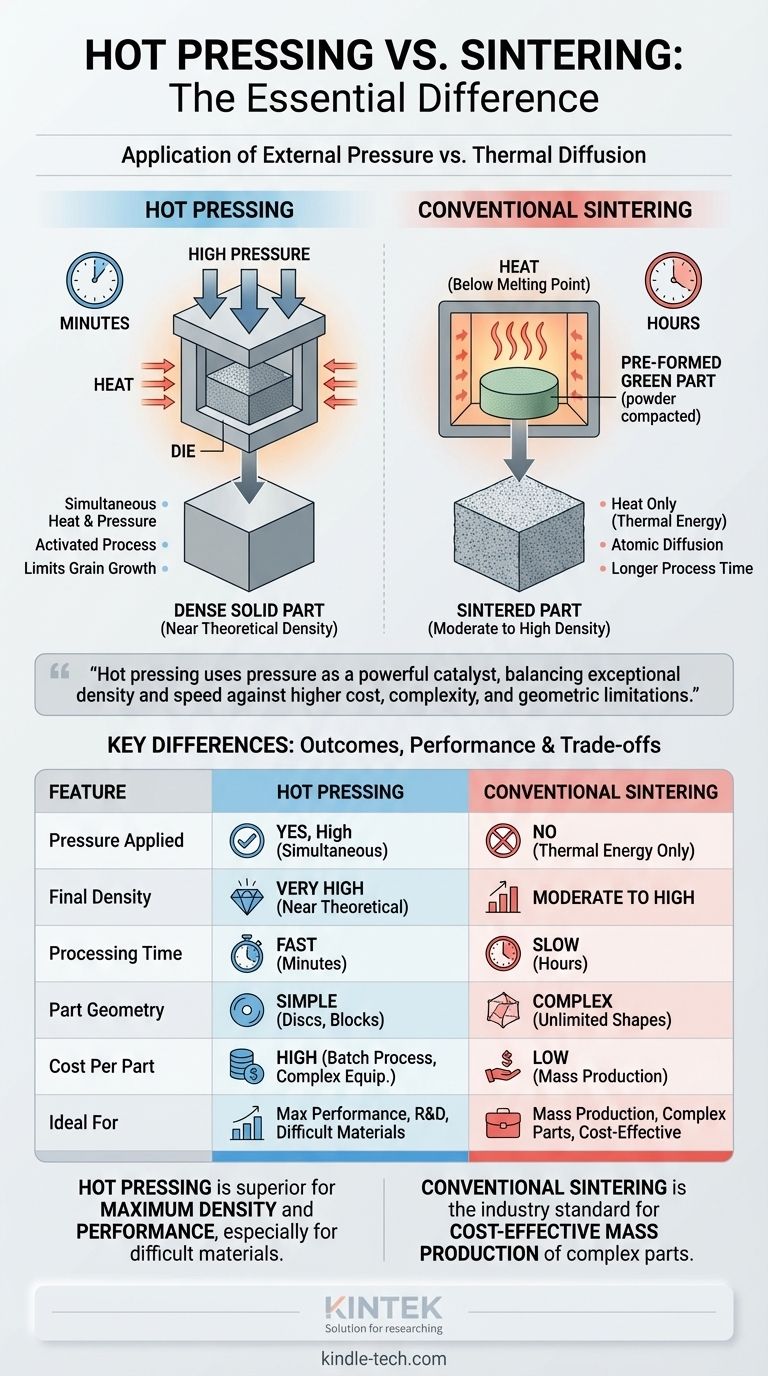

Au fond, la principale différence entre le pressage à chaud et le frittage réside dans l'application d'une pression externe. Le pressage à chaud applique simultanément une pression élevée et de la chaleur à une poudre dans une matrice pour former une pièce solide et dense. Le frittage conventionnel, en revanche, consiste à chauffer une poudre préformée ou libre à une température élevée sans appliquer de pression externe, permettant aux particules de se lier et de se densifier par diffusion atomique.

Bien que les deux processus utilisent la chaleur pour fusionner les poudres en une masse solide, le pressage à chaud utilise la pression comme un puissant catalyseur. Il s'agit donc d'un compromis : vous gagnez en densité et en vitesse exceptionnelles au prix d'un coût plus élevé, d'une complexité accrue et de limitations sur la géométrie des pièces.

Le processus fondamental : Chaleur contre Chaleur et Pression

La distinction dans la manière dont la pression est utilisée modifie fondamentalement le mécanisme de densification.

Fonctionnement du frittage conventionnel

Le frittage conventionnel commence par une pièce « verte », qui est de la poudre compactée à température ambiante (pressage à froid) ou maintenue lâchement dans un moule.

Cette pièce est ensuite placée dans un four et chauffée à une température inférieure à son point de fusion. À cette température, les atomes diffusent à travers les frontières des particules, les amenant à fusionner et à réduire progressivement l'espace vide, ou porosité, entre elles.

Ce processus repose entièrement sur l'énergie thermique et peut prendre plusieurs heures.

Fonctionnement du pressage à chaud

Le pressage à chaud combine la compaction et le frittage en une seule étape. La poudre est placée directement dans une matrice, qui est ensuite chauffée pendant qu'une forte pression externe est appliquée.

La pression a deux effets majeurs. Premièrement, elle force les particules de poudre à entrer en contact intime, accélérant la diffusion atomique. Deuxièmement, elle peut induire une déformation plastique, forçant physiquement le matériau à s'écouler et à combler les vides.

Cette action combinée fait du pressage à chaud un processus « activé », permettant d'atteindre la densification en quelques minutes plutôt qu'en heures.

Différences clés dans les résultats et les performances

Le choix entre ces méthodes a un impact direct sur la qualité du produit final, le temps nécessaire à sa production et les matériaux que vous pouvez utiliser.

Densité et Porosité

Le pressage à chaud produit systématiquement des pièces avec une densité finale plus élevée et une porosité plus faible. La pression externe est extrêmement efficace pour éliminer les derniers pourcentages de pores résiduels qui peuvent être difficiles à éliminer avec le seul frittage conventionnel.

Cela se traduit par des propriétés mécaniques supérieures, telles qu'une résistance et une dureté accrues.

Temps de traitement

Le pressage à chaud est nettement plus rapide. Comme indiqué dans les données de processus, la densification peut être obtenue en seulement 3 à 10 minutes.

Le frittage conventionnel est un processus beaucoup plus lent, nécessitant souvent des cycles de four de 1 à 2 heures ou plus pour atteindre la densité souhaitée.

Propriétés des matériaux

Étant donné que le pressage à chaud peut atteindre la densité totale à des températures plus basses et pendant des durées plus courtes, il peut aider à limiter la croissance des grains. Une structure de grains plus fine se traduit souvent par une meilleure ténacité et résistance du matériau.

Ceci le rend idéal pour les céramiques avancées comme le carbure de silicium ou les nitrures, notoirement difficiles à fritter à pleine densité par des méthodes conventionnelles.

Comprendre les compromis : Coût et complexité

Bien que le pressage à chaud offre des performances supérieures, ces avantages s'accompagnent de compromis pratiques et économiques importants.

Complexité de l'équipement et du processus

Une presse à chaud est un équipement beaucoup plus complexe et coûteux qu'un four de frittage standard. Il doit être capable de résister simultanément à des températures extrêmes et à de fortes pressions mécaniques.

Les matrices utilisées dans le pressage à chaud doivent également être fabriquées à partir de matériaux capables de résister à ces conditions, tels que le graphite ou les composites céramiques, ce qui augmente le coût opérationnel.

Coût de production et débit

Le pressage à chaud est généralement un processus par lots utilisé pour produire une pièce (ou un petit nombre de pièces) à la fois. Ceci, combiné au coût élevé de l'équipement, entraîne un coût par pièce élevé.

Le frittage conventionnel est bien mieux adapté à la production de masse. Des processus tels que le moulage par injection de métal (MIM) peuvent produire des milliers de pièces complexes qui sont ensuite frittées ensemble dans un grand four, ce qui entraîne un coût par pièce beaucoup plus faible.

Limitations géométriques

Le pressage à chaud est généralement limité aux formes simples, telles que les disques, les blocs et les cylindres. L'application de pression uniaxiale rend difficile la production de pièces aux géométries complexes, aux contre-dépouilles ou aux cavités internes.

Le frittage conventionnel, surtout lorsqu'il est associé à des méthodes de formage comme le moulage par injection, peut créer des pièces d'une complexité géométrique presque illimitée.

Faire le bon choix pour votre objectif

La sélection du processus approprié nécessite une compréhension claire de l'objectif final de votre projet, en équilibrant la performance du matériau par rapport au coût de fabrication et à l'échelle.

- Si votre objectif principal est d'atteindre la densité et la performance maximales, en particulier pour les matériaux difficiles à fritter : Le pressage à chaud est le choix supérieur, offrant une densité et des propriétés mécaniques inégalées.

- Si votre objectif principal est la production de masse rentable de pièces géométriquement complexes : Un flux de travail utilisant le frittage conventionnel est la norme industrielle claire.

- Si votre objectif principal est le développement rapide ou la production d'un seul composant de haute qualité : Le pressage à chaud offre une voie beaucoup plus rapide vers une pièce entièrement dense par rapport au cycle de plusieurs heures d'un four de frittage.

En fin de compte, comprendre ce compromis fondamental entre la densification assistée par pression et la diffusion thermique est la clé pour sélectionner la voie de fabrication optimale.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud | Frittage conventionnel |

|---|---|---|

| Pression appliquée | Oui, haute pression pendant le chauffage | Non, repose uniquement sur l'énergie thermique |

| Densité finale | Très élevée (proche de la théorique) | Modérée à élevée |

| Temps de traitement | Rapide (minutes) | Lent (heures) |

| Géométrie des pièces | Formes simples (disques, blocs) | Formes complexes possibles |

| Coût par pièce | Élevé | Faible (pour la production de masse) |

| Idéal pour | Performance maximale, R&D, matériaux difficiles à fritter | Production de masse, pièces complexes, rentabilité |

Vous ne savez toujours pas quel processus convient à votre matériau ou application spécifique ?

Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, fournissant les outils et l'expertise dont vous avez besoin pour le traitement avancé des matériaux. Que vous développiez un nouveau composant céramique ou que vous augmentiez la production, nous pouvons vous aider à choisir la bonne technologie pour atteindre vos objectifs en matière de densité, de performance et de coût.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions KINTEK peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages du SPS ? Obtenez des matériaux supérieurs avec une vitesse et un contrôle sans précédent

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Pourquoi utilise-t-on un lit de poudre de graphite dans le SPS des composants de phase MAX ? Obtenir la précision dans les formes complexes

- Qu'est-ce que la fabrication additive par pressage isostatique à chaud ? Obtenez des pièces métalliques imprimées en 3D denses et fiables

- Comment un four de pressage à chaud sous vide facilite-t-il la densification des céramiques scintillatrices Eu:Y2O3 ?

- Comment la pression du four de pressage à chaud influence-t-elle les composites SiC/Cu-Al2O3 ? Atteindre 99,22 % de densité et une résistance supérieure

- Quel rôle les moules en graphite jouent-ils dans le pressage à chaud sous vide ? Optimisez la production de vos composites à matrice diamant/Al-Cu

- Comment le vide et le chauffage se coordonnent-ils pour le dégazage dans les composites SiC/Al ? Optimisation de la densité et de la qualité de l'interface