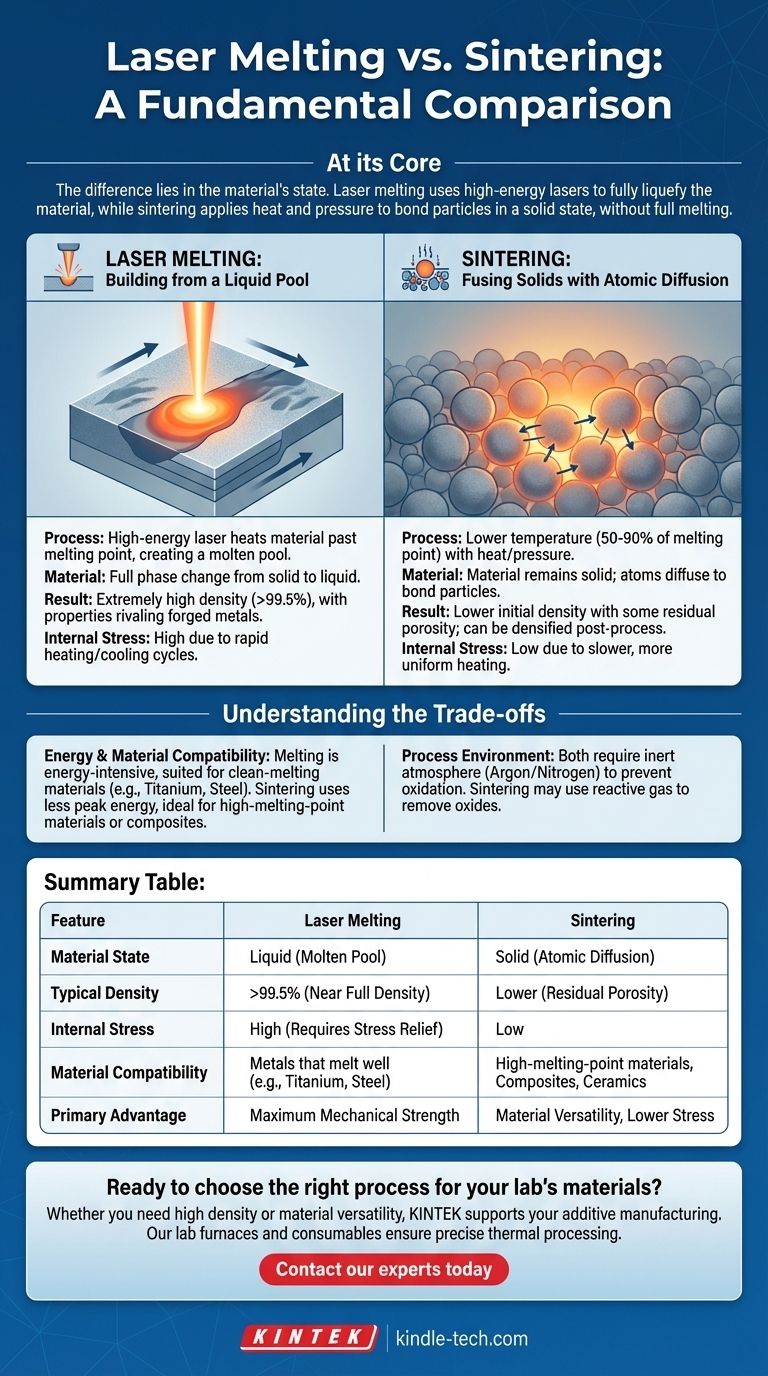

À la base, la différence entre la fusion laser et le frittage réside dans l'état du matériau. La fusion laser utilise un laser à haute énergie pour chauffer un matériau au-delà de son point de fusion, créant un changement de phase complet du solide au liquide. Le frittage, en revanche, utilise la chaleur et souvent la pression pour lier les particules entre elles à l'état solide, sans jamais liquéfier complètement le matériau.

Bien que les deux processus lient des poudres en un objet solide, le choix entre eux est une décision fondamentale en ingénierie des matériaux. La fusion construit des pièces à partir d'un état liquide pour une densité maximale, tandis que le frittage fusionne les particules à l'état solide, ouvrant la voie à des matériaux difficiles ou impossibles à fondre.

La différence fondamentale : l'état de la matière

La distinction entre la fusion et le frittage n'est pas seulement académique ; elle dicte l'ensemble du processus de fabrication, les propriétés de la pièce finale et les types de matériaux que vous pouvez utiliser.

Fusion laser : construire à partir d'un bain liquide

Dans des processus comme la fusion laser sélective (SLM), un laser focalisé de haute puissance scanne un lit de poudre métallique fine. L'énergie est si intense qu'elle fait fondre instantanément les particules de poudre sur son passage, créant un minuscule bain de fusion localisé.

Ce bain de fusion refroidit et se solidifie ensuite, fusionnant avec la couche inférieure. La machine dépose une nouvelle couche de poudre, et le processus se répète, construisant un objet entièrement dense couche par couche, comme s'il était micro-soudé.

Frittage : fusion de solides par diffusion atomique

Le frittage opère à une température plus basse, généralement entre 50 % et 90 % du point de fusion du matériau. À cette température, le matériau reste solide, mais les atomes à la surface de chaque particule de poudre deviennent très agités.

Cette énergie thermique, souvent combinée à une pression externe, provoque la migration des atomes à travers les limites entre les particules. Ce processus, appelé diffusion à l'état solide, crée de fortes liaisons métallurgiques, éliminant progressivement les vides entre les particules et consolidant la poudre en une masse cohérente.

Impact sur la pièce finale

La méthode utilisée pour fusionner la poudre a des conséquences directes sur la densité, les contraintes internes et les performances globales de la pièce finale.

Densité et porosité

La fusion laser produit généralement des pièces avec une densité extrêmement élevée, dépassant souvent 99,5 %. Parce que le matériau est entièrement liquéfié, il remplit presque tous les vides avant de se solidifier, ce qui donne des propriétés qui peuvent rivaliser avec les métaux forgés ou coulés traditionnellement.

Le frittage, en revanche, peut laisser une porosité résiduelle dans la pièce finale. Bien que des techniques comme le pressage isostatique à chaud (HIP) puissent être utilisées après le frittage pour atteindre la pleine densité, la pièce frittée initiale n'est pas intrinsèquement aussi dense qu'une pièce fondue.

Propriétés des matériaux et contraintes internes

Les cycles rapides de chauffage et de refroidissement inhérents à la fusion laser peuvent introduire des contraintes internes importantes dans une pièce. Ces contraintes doivent souvent être relâchées par des traitements thermiques post-processus pour éviter le gauchissement ou la fissuration et obtenir les propriétés mécaniques souhaitées.

Le frittage est un processus de chauffage plus lent et plus uniforme. Ce cycle thermique plus doux se traduit généralement par des pièces avec des contraintes internes beaucoup plus faibles, ce qui simplifie les exigences de post-traitement.

La confusion de la dénomination "DMLS"

Il est essentiel d'aborder un point de confusion courant dans l'industrie : le frittage laser direct de métal (DMLS). Malgré son nom, le DMLS est un processus de fusion sur lit de poudre qui implique une fusion ou une fusion partielle localisée, et non un véritable frittage à l'état solide. Le terme est une marque déposée qui est devenue synonyme d'impression 3D métallique, mais la physique sous-jacente est celle de la fusion.

Le vrai frittage est un processus thermique distinct, souvent utilisé comme étape secondaire dans d'autres technologies additives comme le Binder Jetting, où une "pièce verte" est d'abord imprimée avec un agent liant, puis placée dans un four pour être frittée en une pièce métallique finale et dense.

Comprendre les compromis

Le choix d'un processus nécessite de peser les avantages des performances de la pièce par rapport aux contraintes du matériau et de l'application.

Compatibilité énergétique et matérielle

La fusion est un processus énergivore qui nécessite un système capable de fournir et de gérer des températures très élevées. Elle convient mieux aux matériaux qui peuvent être proprement fondus et solidifiés, comme les alliages de titane, les aciers inoxydables et l'aluminium.

Le frittage nécessite moins d'énergie de pointe et est la seule voie viable pour les matériaux ayant des points de fusion exceptionnellement élevés (comme le tungstène ou certaines céramiques) ou pour les composites où un matériau serait détruit par la température de fusion de l'autre.

Le rôle de l'environnement de processus

L'environnement dans lequel le processus se déroule est critique. Pour éviter l'oxydation à haute température, la fusion et le frittage des métaux nécessitent une atmosphère inerte étroitement contrôlée (généralement de l'argon ou de l'azote).

Pour certains matériaux, le frittage peut même nécessiter un environnement gazeux réactif (comme l'hydrogène) pour éliminer les oxydes de surface des particules de poudre et favoriser une liaison atomique efficace.

Faire le bon choix pour votre objectif

L'exigence principale de votre application – qu'il s'agisse de performances mécaniques, du choix du matériau ou du coût de production – doit guider votre décision.

- Si votre objectif principal est une densité et une résistance mécanique maximales : Choisissez un processus de fusion laser (SLM/DMLS) pour créer des pièces presque entièrement denses avec des propriétés comparables à celles des métaux forgés.

- Si votre objectif principal est de travailler avec des céramiques à haute température ou des composites à matrice métallique spécialisés : Le vrai frittage est souvent la méthode supérieure ou la seule méthode viable pour consolider des matériaux qui ne peuvent pas être efficacement fondus.

- Si votre objectif principal est une production en série rentable : Considérez des technologies comme le Binder Jetting, qui reposent sur le frittage comme étape secondaire, car elles peuvent offrir un débit plus élevé pour la phase d'impression initiale.

Comprendre la physique de la manière dont les particules sont jointes — soit par liquéfaction, soit par diffusion atomique — est la clé pour sélectionner le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Fusion laser | Frittage |

|---|---|---|

| État du matériau | Liquide (bain de fusion) | Solide (diffusion atomique) |

| Densité typique | >99,5 % (densité quasi totale) | Inférieure (porosité résiduelle) |

| Contrainte interne | Élevée (nécessite un relâchement des contraintes) | Faible |

| Compatibilité des matériaux | Métaux qui fondent bien (ex: Titane, Acier) | Matériaux à haut point de fusion, Composites, Céramiques |

| Avantage principal | Résistance mécanique maximale | Polyvalence des matériaux, Contrainte plus faible |

Prêt à choisir le bon processus pour les matériaux de votre laboratoire ?

Que votre projet nécessite la haute densité de la fusion laser ou la polyvalence des matériaux du frittage, KINTEK possède l'expertise et l'équipement pour soutenir la fabrication additive et la recherche sur les matériaux de votre laboratoire. Notre gamme de fours de laboratoire et de consommables est conçue pour un traitement thermique précis.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs en matière de propriétés des matériaux.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Quel élément rend l'acier inoxydable difficile à braser ? C'est la couche d'oxyde de chrome