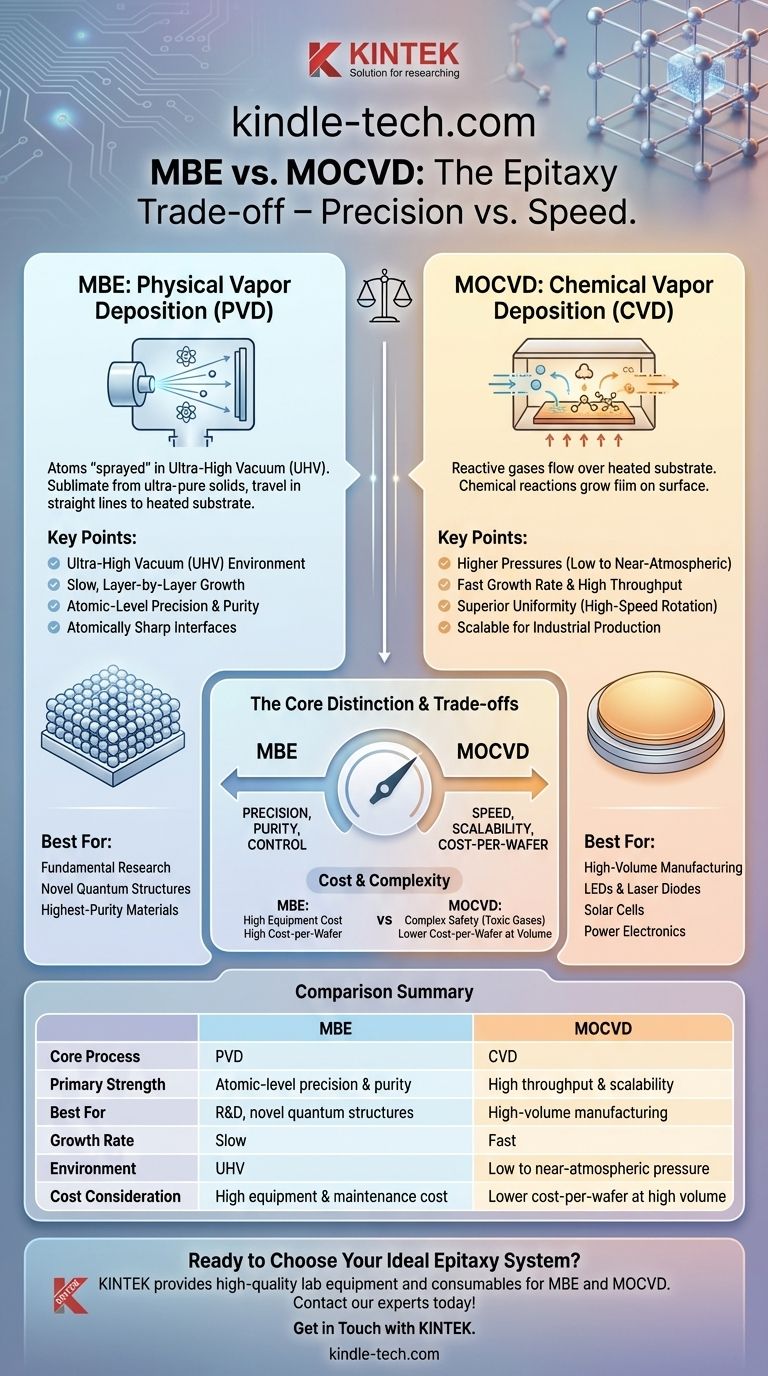

Fondamentalement, la différence entre l'Épitaxie par Faisceaux Moléculaires (MBE) et le Dépôt Chimique en Phase Vapeur Organométallique (MOCVD) réside dans la manière dont elles acheminent la matière vers un substrat. La MBE est un processus physique qui « pulvérise » des atomes sous vide poussé, tandis que la MOCVD est un processus chimique qui utilise des gaz réactifs pour « faire croître » un film sur une surface. Cette distinction fondamentale dicte leurs forces respectives : la MBE offre une précision inégalée, tandis que la MOCVD offre une vitesse et une évolutivité supérieures.

Bien que les deux techniques produisent des films minces cristallins de haute qualité (épitaxie), le choix entre elles est un compromis d'ingénierie classique. La MBE est l'outil de choix pour une pureté ultime et un contrôle au niveau atomique, tandis que la MOCVD est le cheval de bataille de la production industrielle à grand volume.

La Distinction Fondamentale : Dépôt Physique contre Chimique

Les noms de ces techniques révèlent leur nature fondamentale. L'une est basée sur un processus physique (évaporation), tandis que l'autre repose sur des réactions chimiques.

MBE : Un Processus de Dépôt Physique

L'Épitaxie par Faisceaux Moléculaires est une forme raffinée de Dépôt Physique en Phase Vapeur (PVD).

Elle fonctionne en chauffant des sources élémentaires solides ultra-pures, comme le gallium ou l'arsenic, dans une chambre à vide ultra-poussé (UHV). Cela provoque la sublimation des éléments qui voyagent en ligne droite — ou en « faisceaux moléculaires » — vers un substrat chauffé.

Les atomes arrivent sur le substrat et s'y fixent, s'arrangeant en un réseau cristallin parfait couche atomique par couche atomique. L'environnement UHV est essentiel pour prévenir la contamination et garantir que les faisceaux voyagent sans obstruction.

MOCVD : Un Processus de Réaction Chimique

Le Dépôt Chimique en Phase Vapeur Organométallique est un type de Dépôt Chimique en Phase Vapeur (CVD).

Dans cette méthode, des gaz précurseurs contenant les atomes désirés (par exemple, le triméthylgallium et l'arsine) sont introduits dans une chambre de réaction. Ces gaz s'écoulent sur un substrat chauffé.

La chaleur provoque la décomposition des gaz et leur réaction chimique à la surface du substrat, laissant derrière eux les éléments désirés pour former le film cristallin. Les sous-produits de la réaction sont ensuite évacués.

Comparaison des Paramètres Opérationnels Clés

La différence physique contre chimique crée des distinctions pratiques significatives dans la manière dont ces systèmes fonctionnent et ce qu'ils peuvent accomplir.

Vitesse de Croissance et Débit

La MOCVD présente une vitesse de croissance et un débit global significativement plus élevés. Cela en fait la méthode dominante pour la fabrication à l'échelle industrielle des dispositifs à semi-conducteurs composés tels que les LED et les diodes laser.

La MBE est un processus intrinsèquement plus lent. Parce qu'elle dépose la matière atome par atome, elle n'est pas bien adaptée à la production à grand volume, mais cette lenteur est ce qui lui confère son contrôle exceptionnel.

Environnement Opérationnel

La MBE nécessite un vide ultra-poussé (UHV). Cet environnement vierge minimise les impuretés et confère à la MBE sa réputation de produire des films de la plus haute pureté.

La MOCVD fonctionne à des pressions beaucoup plus élevées, allant du vide faible à la pression quasi atmosphérique. Cela rend l'équipement moins complexe à certains égards, mais introduit une hydrodynamique en phase gazeuse qui doit être gérée avec soin.

Qualité et Uniformité du Film

La croissance lente, couche par couche, de la MBE dans un environnement UHV permet des interfaces atomiquement nettes et une pureté cristalline exceptionnelle. C'est la référence pour la recherche et les dispositifs nécessitant des structures parfaites.

La MOCVD produit des films de très haute qualité adaptés à la production de masse. Des techniques telles que la rotation rapide des wafers (jusqu'à 1500 tr/min) sont utilisées pour moyenner les variations du flux de gaz et améliorer considérablement l'uniformité du film sur de grands wafers.

Comprendre les Compromis

Choisir entre MBE et MOCVD implique d'équilibrer la précision, la vitesse et le coût. Il n'y a pas de méthode unique « meilleure » ; le choix est dicté par les objectifs de l'application.

Précision contre Vitesse

C'est le compromis central. La MBE offre un contrôle inégalé au niveau atomique sur l'épaisseur et la composition du film, idéal pour créer de nouvelles structures quantiques et des dispositifs de pointe.

La MOCVD privilégie la vitesse et l'évolutivité. Sa capacité à déposer rapidement des films sur plusieurs wafers simultanément la rend beaucoup plus économique pour la fabrication.

Coût et Complexité

Les systèmes MBE sont très coûteux à l'achat et à l'entretien, principalement en raison des composants UHV complexes (pompes, jauges et chambres). Le coût par wafer est élevé.

Les systèmes MOCVD sont également complexes, mais ils sont optimisés pour la production. À grande échelle, le débit élevé se traduit par un coût par wafer beaucoup plus faible, justifiant l'investissement initial pour les fabricants.

Sécurité et Manipulation des Matériaux

Les gaz précurseurs utilisés dans la MOCVD (organométalliques et hydrures) sont souvent hautement toxiques et pyrophoriques (s'enflamment spontanément à l'air). Cela nécessite une infrastructure de sécurité et des protocoles de manipulation étendus.

Les matériaux à source solide utilisés dans la MBE sont généralement beaucoup plus sûrs à manipuler. Cependant, la complexité du système UHV lui-même présente ses propres défis opérationnels.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être alignée sur l'objectif principal de votre projet, qu'il s'agisse de recherche fondamentale ou de fabrication à grande échelle.

- Si votre objectif principal est la recherche fondamentale, les structures de dispositifs nouvelles ou les matériaux de la plus haute pureté : La MBE est le choix supérieur pour sa précision et son contrôle inégalés sur les couches atomiques.

- Si votre objectif principal est la fabrication à grand volume de technologies établies telles que les LED, les cellules solaires ou l'électronique de puissance : La MOCVD est la norme industrielle claire en raison de son débit élevé, de son évolutivité et de son coût inférieur en volume.

En fin de compte, la MBE et la MOCVD sont des outils puissants et essentiels qui ont permis la création des technologies de semi-conducteurs avancées qui définissent notre monde moderne.

Tableau Récapitulatif :

| Caractéristique | Épitaxie par Faisceaux Moléculaires (MBE) | Dépôt Chimique en Phase Vapeur Organométallique (MOCVD) |

|---|---|---|

| Processus de Base | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

| Force Principale | Précision & pureté au niveau atomique | Débit élevé & évolutivité |

| Idéal Pour | R&D, structures quantiques nouvelles | Fabrication à grand volume (LED, cellules solaires) |

| Vitesse de Croissance | Lente (couche par couche) | Rapide |

| Environnement Opérationnel | Vide Ultra-Poussé (UHV) | Pression faible à quasi atmosphérique |

| Considération de Coût | Coût élevé de l'équipement & de l'entretien | Coût par wafer plus faible en grand volume |

Prêt à Choisir le Bon Système d'Épitaxie pour Votre Laboratoire ?

Naviguer dans les compromis entre MBE et MOCVD est essentiel pour vos objectifs de recherche ou de production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour répondre à vos besoins spécifiques en matière de dépôt de couches minces.

Nous pouvons vous aider à :

- Sélectionner le système idéal en fonction de vos exigences de précision, de débit et de budget.

- S'approvisionner en équipements et consommables fiables pour les processus MBE et MOCVD.

- Assurer le fonctionnement optimal de votre laboratoire avec les bons outils pour la tâche.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération