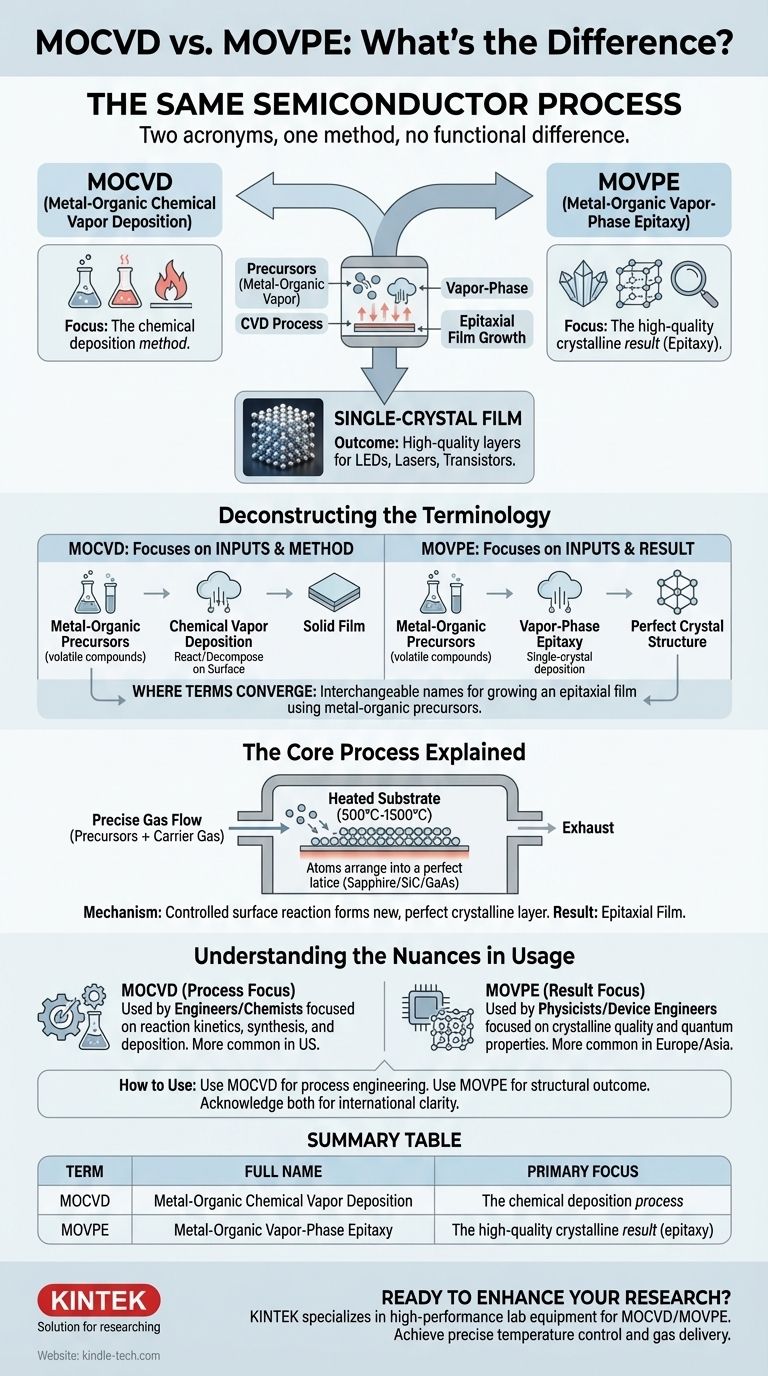

En pratique, il n'y a aucune différence fonctionnelle entre MOCVD et MOVPE. Ce sont deux acronymes qui décrivent exactement le même procédé de fabrication de semi-conducteurs. Le choix entre eux est une question de terminologie et d'emphase, et non le reflet d'une technique, d d'un matériel ou d'un résultat différent.

L'idée principale est que MOCVD (Metal-Organic Chemical Vapor Deposition) et MOVPE (Metal-Organic Vapor-Phase Epitaxy) sont des noms interchangeables pour un seul et même procédé. MOCVD met l'accent sur la méthode de dépôt chimique, tandis que MOVPE met l'accent sur la création d'une structure cristalline de haute qualité (épitaxie) comme résultat.

Déconstruction de la terminologie

Pour comprendre pourquoi ces termes sont synonymes, il est préférable de décomposer ce que chaque acronyme signifie. La confusion vient du fait de décrire la même activité sous deux perspectives légèrement différentes : le procédé et le résultat.

MOCVD : Dépôt chimique en phase vapeur de composés organométalliques

Ce terme se concentre sur les intrants et la méthode.

- Organométallique : Cela fait référence aux matériaux précurseurs — des composés où des atomes métalliques sont liés à des molécules organiques. Ces précurseurs sont volatils, ce qui leur permet d'être transportés sous forme de vapeur.

- Dépôt chimique en phase vapeur (CVD) : Il s'agit d'une vaste catégorie de procédés où un substrat est exposé à des précurseurs volatils, qui réagissent ou se décomposent à la surface du substrat pour produire un film solide de haute qualité.

MOVPE : Épitaxie en phase vapeur de composés organométalliques

Ce terme se concentre sur les intrants et le résultat.

- Organométallique : C'est identique à sa signification dans MOCVD, faisant référence aux matériaux précurseurs.

- Épitaxie en phase vapeur (VPE) : C'est un terme plus spécifique. L'« épitaxie » fait référence au dépôt d'un film monocristallin sur un substrat monocristallin, où la nouvelle couche adopte la structure cristalline du substrat. La « phase vapeur » signifie simplement que les matériaux sont livrés sous forme de gaz ou de vapeur.

Là où les termes convergent

Lorsque vous utilisez des précurseurs organométalliques dans un procédé de dépôt chimique en phase vapeur spécifiquement pour faire croître un film épitaxial (monocristallin), vous effectuez, par définition, à la fois MOCVD et MOVPE. Les termes deviennent interchangeables car l'un décrit l'action générale (CVD) tandis que l'autre décrit le résultat spécifique et de haute qualité (épitaxie) de cette même action.

Le procédé fondamental expliqué

Quel que soit le nom utilisé, la technologie sous-jacente est une méthode hautement contrôlée pour la croissance de couches cristallines, essentielle pour la fabrication de LED, de lasers et de transistors haute performance.

Le mécanisme

Le procédé implique l'introduction de quantités précises de gaz précurseurs organométalliques, ainsi que d'autres gaz, dans une chambre de réaction. Ces gaz s'écoulent sur un substrat chauffé, qui est généralement une tranche d'un matériau comme le saphir, le carbure de silicium ou l'arséniure de gallium.

Chimie de surface

La température élevée du substrat (souvent entre 500 °C et 1500 °C) fournit l'énergie nécessaire pour décomposer les molécules précurseurs. Les atomes métalliques se déposent ensuite atome par atome sur la surface, s'arrangeant pour correspondre au réseau cristallin du substrat, formant une nouvelle couche cristalline parfaite.

Le résultat : un film épitaxial

Ce dépôt hautement contrôlé donne un film d'une qualité extrêmement élevée avec très peu de défauts. Cette perfection cristalline, ou « épitaxie », est essentielle pour la performance des dispositifs électroniques et optoélectroniques modernes.

Comprendre les nuances d'utilisation

Bien que la technologie soit identique, le choix de l'acronyme peut parfois signaler une subtile différence d'orientation ou de communauté.

Accent sur le procédé vs. le résultat

Les ingénieurs ou chimistes axés sur la cinétique de réaction, la synthèse des précurseurs et le procédé de dépôt lui-même peuvent préférer le terme MOCVD. Il décrit avec précision la méthode chimique employée.

Les physiciens ou ingénieurs de dispositifs qui sont principalement préoccupés par la qualité cristalline, les propriétés électroniques et la structure quantique du film final peuvent préférer MOVPE. Il met l'accent sur la nature épitaxiale primordiale des couches cultivées.

Facteurs régionaux et historiques

La préférence pour un terme plutôt qu'un autre peut également être une question de convention régionale. Pendant des décennies, le terme « MOVPE » a été plus courant en Europe et dans certaines parties de l'Asie, tandis que « MOCVD » a été plus répandu aux États-Unis. Cependant, avec la nature mondiale de la science et de l'industrie, cette distinction est devenue de plus en plus floue.

Comment utiliser ces termes correctement

En fin de compte, choisir le bon terme consiste à communiquer clairement avec votre public. Les deux sont corrects, mais l'un peut être mieux adapté en fonction de votre contexte.

- Si votre objectif principal est la réaction chimique ou la méthode de dépôt : L'utilisation de MOCVD est précise et centre la conversation sur l'ingénierie des procédés.

- Si votre objectif principal est la qualité monocristalline des couches finales du dispositif : L'utilisation de MOVPE est plus descriptive du résultat structurel qui permet la performance du dispositif.

- Si vous communiquez avec un public large ou international : Il est souvent préférable de reconnaître les deux termes, par exemple en écrivant « MOCVD (également connu sous le nom de MOVPE) », pour assurer une clarté maximale.

Se concentrer sur les principes sous-jacents du procédé de croissance est bien plus important que de se laisser prendre par les acronymes utilisés pour le décrire.

Tableau récapitulatif :

| Terme | Nom complet | Objectif principal |

|---|---|---|

| MOCVD | Dépôt chimique en phase vapeur de composés organométalliques | Le procédé de dépôt chimique |

| MOVPE | Épitaxie en phase vapeur de composés organométalliques | Le résultat cristallin de haute qualité (épitaxie) |

Prêt à améliorer votre recherche sur les semi-conducteurs ?

Comprendre la terminologie précise est la première étape. La suivante consiste à équiper votre laboratoire avec la bonne technologie pour obtenir une croissance épitaxiale supérieure.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés aux procédés de fabrication de semi-conducteurs avancés comme le MOCVD/MOVPE. Nous aidons les laboratoires comme le vôtre à atteindre le contrôle précis de la température et la livraison de gaz nécessaires à la croissance de films monocristallins de haute qualité pour les LED, les lasers et les transistors haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire et faire avancer votre recherche.

Contactez-nous pour une consultation

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Quelle est la différence entre le MPCVD et le HFCVD ? Choisissez la bonne méthode de CVD pour votre application

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Quelle est la fonction d'un système PECVD à micro-ondes pour les nano-pointes de diamant ? Synthèse de nanostructures de précision en une seule étape

- Qu'est-ce que le MP CVD ? Libérez la puissance du plasma micro-ondes pour la synthèse de diamants de haute pureté

- Comment le plasma est-il utilisé dans les films de revêtement diamant ? Libérez la puissance du MPCVD pour des revêtements supérieurs