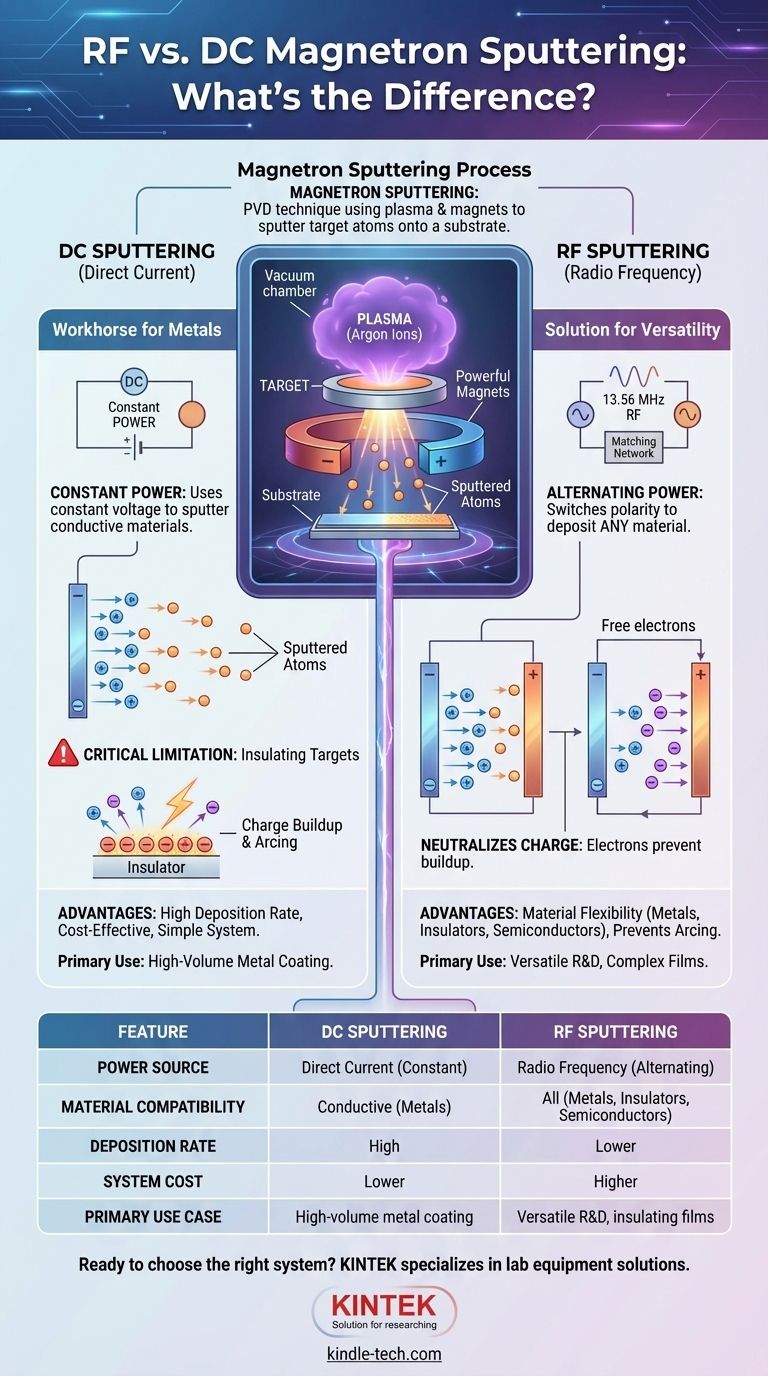

La différence fondamentale entre la pulvérisation magnétron RF et DC réside dans le type de puissance électrique utilisée et, par conséquent, dans les matériaux qu'elles peuvent déposer. La pulvérisation DC (courant continu) utilise une tension constante pour pulvériser des matériaux électriquement conducteurs, tandis que la pulvérisation RF (radiofréquence) utilise une source d'alimentation alternative, ce qui lui permet de pulvériser efficacement des matériaux non conducteurs et isolants.

Bien que les deux soient des techniques puissantes de dépôt de couches minces, le choix principal est dicté par votre matériau cible. La pulvérisation DC est un cheval de bataille rapide et économique pour les métaux, mais elle échoue avec les isolants. La pulvérisation RF est la solution la plus polyvalente, capable de traiter n'importe quel matériau en utilisant un champ alternatif pour surmonter le problème fatal de l'accumulation de charges.

Le mécanisme de base : Qu'est-ce que la pulvérisation magnétron ?

Pour comprendre la différence entre DC et RF, nous devons d'abord comprendre le processus fondamental qu'elles partagent.

De la cible solide au film mince

La pulvérisation magnétron est une technique de dépôt physique en phase vapeur (PVD). Elle commence par la création d'un vide dans une chambre et l'introduction d'un gaz inerte, généralement de l'argon. Une haute tension est appliquée, ce qui enflamme le gaz en un plasma – un état de la matière contenant des ions positifs et des électrons libres. Ces ions argon positifs sont ensuite accélérés vers un matériau source, appelé la cible, provoquant l'éjection ou la "pulvérisation" d'atomes de sa surface. Ces atomes pulvérisés traversent la chambre et se déposent sur un substrat, formant progressivement un film mince uniforme.

Le rôle du "magnétron"

La partie "magnétron" du nom fait référence à une amélioration critique. Des aimants puissants sont placés derrière la cible. Ce champ magnétique piège les électrons du plasma près de la surface de la cible. Ces électrons piégés augmentent considérablement l'ionisation du gaz argon, créant un plasma beaucoup plus dense. Cela augmente le taux de pulvérisation, permettant une croissance plus rapide du film à des pressions et des températures plus basses. Ce principe s'applique aux systèmes DC et RF.

Pulvérisation DC : Le cheval de bataille pour les métaux

La pulvérisation en courant continu est la plus simple des deux méthodes.

Comment ça marche : Un bombardement constant

Dans un système DC, la cible reçoit une charge négative constante, et la chambre agit comme anode (positive). Cela crée un champ électrostatique simple qui accélère continuellement les ions argon positifs du plasma vers la cible. Le résultat est un bombardement constant et à haut débit et un flux constant de matériau pulvérisé.

Avantages clés : Vitesse et coût

Parce que l'alimentation électrique est simple et le processus direct, la pulvérisation DC offre des taux de dépôt élevés pour les matériaux conducteurs. L'équipement est généralement moins complexe et moins cher que les systèmes RF, ce qui en fait le choix privilégié pour le revêtement industriel à grand volume de métaux comme l'aluminium, le cuivre et le titane.

La limitation critique : Cibles isolantes

La force de la pulvérisation DC est aussi sa faiblesse fatale. Si vous tentez de pulvériser un matériau isolant (diélectrique) comme une céramique ou un oxyde, les ions argon positifs frappent la cible et leur charge n'a nulle part où aller. Une charge positive s'accumule rapidement sur la surface de la cible. Cette "charge de surface" repousse les ions argon positifs entrants, arrêtant rapidement le processus de pulvérisation. Dans les cas plus graves, cela peut entraîner des arcs électriques, qui peuvent endommager la cible et l'alimentation électrique.

Pulvérisation RF : La solution pour la polyvalence

La pulvérisation par radiofréquence a été développée spécifiquement pour surmonter les limitations de la méthode DC.

Comment ça marche : Le champ alternatif

Au lieu d'une tension DC constante, un système RF utilise une source d'alimentation AC qui fonctionne à haute fréquence (généralement 13,56 MHz). La polarité de la cible alterne rapidement du négatif au positif des millions de fois par seconde.

Pendant le demi-cycle négatif, la cible attire et est bombardée par des ions argon positifs, tout comme dans la pulvérisation DC. De manière cruciale, pendant le bref demi-cycle positif, la cible attire un flot d'électrons libres du plasma. Ces électrons neutralisent instantanément la charge positive qui s'est accumulée pendant la phase de pulvérisation, "réinitialisant" efficacement la surface de la cible.

Avantage clé : Flexibilité des matériaux

En empêchant l'accumulation de charges, la pulvérisation RF peut déposer de manière fiable tout type de matériau. Cela inclut :

- Isolants : Oxydes, nitrures et céramiques.

- Semi-conducteurs : Tels que le silicium.

- Conducteurs : Tous les métaux qui peuvent être déposés avec la DC.

Cela fait de la pulvérisation RF un outil indispensable pour la recherche et pour la fabrication de dispositifs avancés avec des empilements de matériaux multicouches complexes.

Comprendre les compromis

Le choix entre la pulvérisation RF et DC implique d'équilibrer les performances, le coût et les exigences des matériaux.

Taux de dépôt

Pour un matériau métallique donné, la pulvérisation DC est généralement plus rapide que la pulvérisation RF. Le cycle alternatif de la RF signifie que la cible n'est pulvérisée que pendant une partie du temps, réduisant légèrement l'efficacité globale par rapport au bombardement continu d'un système DC.

Complexité et coût du système

Les systèmes RF sont intrinsèquement plus complexes. Ils nécessitent un générateur de puissance RF et un réseau d'adaptation d'impédance pour transférer efficacement la puissance au plasma. Cela rend les systèmes de pulvérisation RF plus chers à l'achat et à l'entretien que leurs homologues DC.

Une troisième option : La pulvérisation DC pulsée

Une technique hybride, la DC pulsée, existe pour combler le fossé. Elle utilise une source d'alimentation DC qui est allumée et éteinte par de très courtes impulsions. Cette pulsation aide à décharger la surface de la cible avant qu'un arc significatif ne puisse se produire. Cela peut être un bon compromis pour la pulvérisation de certains films semi-isolants ou réactifs, offrant une meilleure stabilité que la DC standard sans le coût et la complexité complets de la RF.

Faire le bon choix pour votre objectif

Votre décision dépendra finalement du matériau que vous devez déposer et de vos priorités opérationnelles.

- Si votre objectif principal est le dépôt de métaux à grand volume et à faible coût : La pulvérisation magnétron DC est le choix optimal pour sa vitesse supérieure et son efficacité économique.

- Si votre objectif principal est le dépôt de matériaux isolants ou céramiques : La pulvérisation magnétron RF est la méthode requise, car la DC n'est pas une option viable.

- Si votre objectif principal est la polyvalence pour la R&D avec une large gamme de matériaux : Un système de pulvérisation RF offre la flexibilité essentielle pour traiter les conducteurs, les semi-conducteurs et les isolants.

En comprenant le rôle fondamental de la source d'alimentation, vous pouvez choisir en toute confiance la technique de pulvérisation qui permet directement votre application spécifique de couches minces.

Tableau récapitulatif :

| Caractéristique | Pulvérisation DC | Pulvérisation RF |

|---|---|---|

| Source d'alimentation | Courant continu (Constant) | Radiofréquence (Alternatif) |

| Compatibilité des matériaux | Matériaux conducteurs (Métaux) | Tous les matériaux (Métaux, Isolants, Semi-conducteurs) |

| Taux de dépôt | Élevé | Plus faible |

| Coût du système | Plus faible | Plus élevé |

| Cas d'utilisation principal | Revêtement métallique à grand volume | R&D polyvalente, films isolants |

Prêt à choisir le bon système de pulvérisation pour votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Que vous ayez besoin de l'efficacité à grande vitesse de la pulvérisation DC pour les métaux ou des capacités polyvalentes de la pulvérisation RF pour les isolants, nos experts peuvent vous aider à sélectionner la solution parfaite. Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de dépôt de couches minces et améliorer vos capacités de recherche !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme