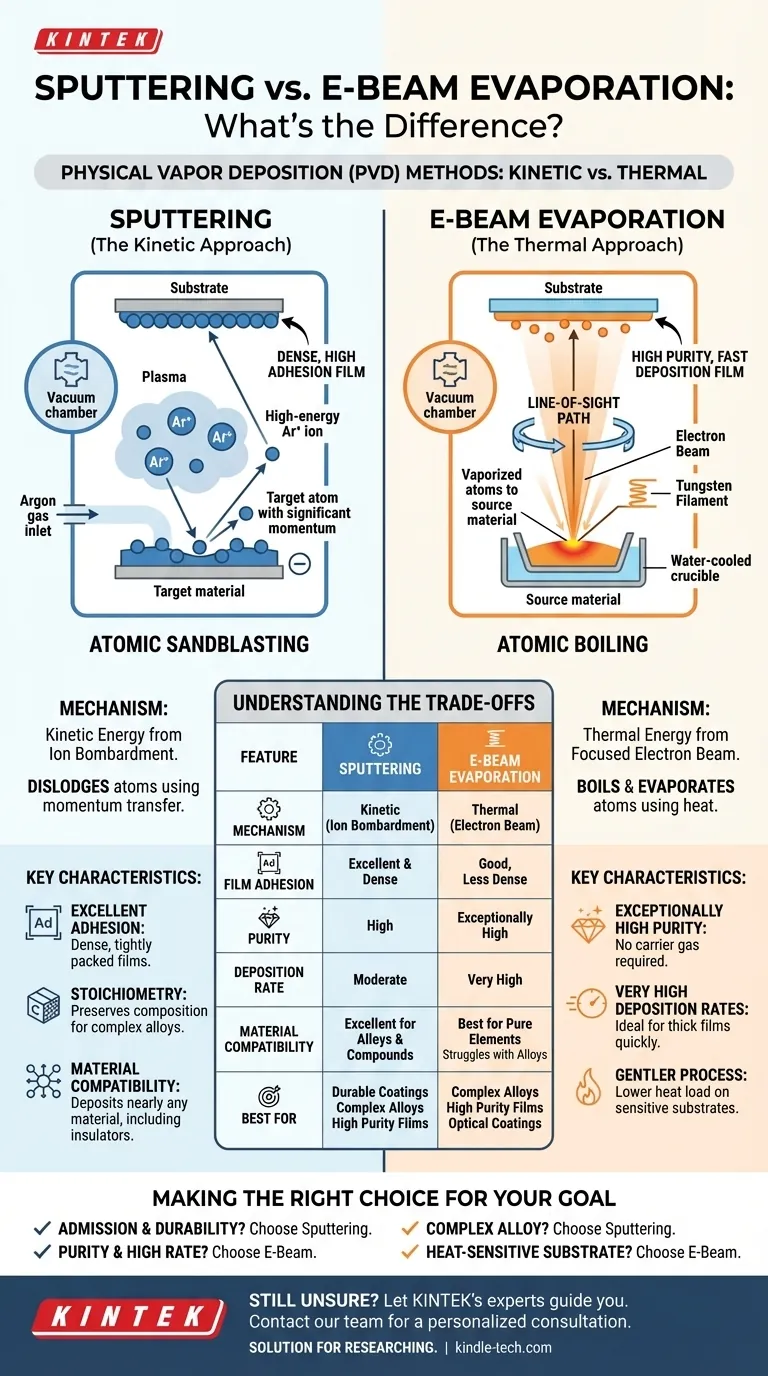

À la base, la pulvérisation cathodique et l'évaporation par faisceau d'électrons sont toutes deux des méthodes de dépôt physique en phase vapeur (PVD) utilisées pour créer des couches minces sous vide. La différence fondamentale réside dans la manière dont elles libèrent les atomes d'un matériau source. La pulvérisation cathodique utilise l'énergie cinétique du bombardement ionique pour déloger physiquement les atomes d'une cible, tandis que l'évaporation par faisceau d'électrons utilise l'énergie thermique d'un faisceau d'électrons focalisé pour faire bouillir et évaporer les atomes d'une source.

Le choix entre la pulvérisation cathodique et le faisceau d'électrons est une décision entre un processus cinétique et un processus thermique. La pulvérisation cathodique (« sablage atomique ») excelle dans la création de films denses et adhérents, tandis que l'évaporation par faisceau d'électrons (« ébullition atomique ») est supérieure pour les films de haute pureté à des taux de dépôt très élevés.

Comment fonctionne la pulvérisation cathodique : L'approche « cinétique »

La pulvérisation cathodique est mieux comprise comme un processus de transfert de quantité de mouvement. Elle repose sur le bombardement d'un matériau source, appelé la cible, avec des ions de haute énergie à l'intérieur d'une chambre à vide.

Le mécanisme de pulvérisation cathodique

Un plasma, généralement issu d'un gaz inerte comme l'argon, est généré dans la chambre. Les ions argon chargés positivement sont accélérés par un champ électrique et frappent la cible chargée négativement. Cette collision a suffisamment d'énergie pour déloger physiquement ou « pulvériser » des atomes de la surface de la cible. Ces atomes éjectés traversent ensuite le vide et se déposent sur votre substrat, formant une couche mince.

Caractéristiques clés des films pulvérisés

Parce que les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significative, ils forment des films très denses et étroitement tassés. Cette énergie élevée se traduit par une excellente adhérence au substrat. La pulvérisation cathodique est également très efficace pour déposer des matériaux complexes comme les alliages ou les composés, car elle a tendance à préserver la composition (stœchiométrie) du matériau d'origine.

Comment fonctionne l'évaporation par faisceau d'électrons : L'approche « thermique »

L'évaporation par faisceau d'électrons (e-beam) est une forme d'évaporation thermique, mais qui fournit une énergie immense avec une précision chirurgicale. Elle utilise un faisceau d'électrons très focalisé pour chauffer le matériau source.

Le mécanisme du faisceau d'électrons

À l'intérieur d'une chambre à vide poussé, un filament de tungstène émet un flux d'électrons. Ces électrons sont accélérés et guidés par des champs magnétiques pour frapper un petit point sur le matériau source, qui est maintenu dans un creuset refroidi à l'eau. Le transfert d'énergie intense chauffe rapidement le matériau au-delà de ses points de fusion et d'ébullition, le faisant s'évaporer. Ces atomes vaporisés se déplacent en ligne droite et se condensent sur le substrat plus froid, formant le film.

Caractéristiques clés des films par faisceau d'électrons

Étant donné que le processus ne nécessite pas de gaz porteur comme l'argon, le dépôt par faisceau d'électrons donne des films d'une pureté exceptionnellement élevée. Il peut également atteindre des taux de dépôt très élevés, souvent un ordre de grandeur plus rapides que la pulvérisation cathodique. Le processus est « plus doux » à certains égards, transmettant moins d'énergie au film en croissance, ce qui peut être bénéfique pour les substrats sensibles.

Comprendre les compromis : Pulvérisation cathodique vs. Faisceau d'électrons

Les différences dans leurs mécanismes physiques créent un ensemble clair de compromis qui dictent quel processus convient à une application donnée.

Adhérence et densité du film

La pulvérisation cathodique produit presque toujours des films avec une adhérence supérieure et une densité plus élevée. L'arrivée énergétique des atomes pulvérisés les aide à s'incruster légèrement dans la surface du substrat et à s'empaqueter étroitement. Les films par faisceau d'électrons, formés par une condensation à plus faible énergie, sont généralement moins denses et ont une adhérence plus faible.

Compatibilité des matériaux

La pulvérisation cathodique est très polyvalente et peut déposer presque n'importe quel matériau, y compris les métaux réfractaires et les isolants (avec la pulvérisation RF). Le faisceau d'électrons est excellent pour les matériaux à points de fusion élevés, mais il a du mal à déposer des alliages où les éléments constitutifs ont des pressions de vapeur différentes, car l'élément le plus volatil s'évaporera en premier.

Taux de dépôt et contrôle

Pour de nombreux matériaux, l'évaporation par faisceau d'électrons offre des taux de dépôt significativement plus élevés que la pulvérisation cathodique, ce qui la rend idéale pour créer rapidement des films épais. Les deux méthodes offrent un contrôle précis de l'épaisseur du film.

Complexité et coût du processus

Comme noté dans certains contextes, l'équipement de pulvérisation cathodique peut être relativement simple et robuste, en particulier pour les systèmes de magnétron DC de base. Les systèmes à faisceau d'électrons sont généralement plus complexes, nécessitant des alimentations haute tension, des bobines de focalisation magnétique et des conditions de vide poussé plus strictes, ce qui peut entraîner des exigences de maintenance et des coûts plus élevés.

Faire le bon choix pour votre objectif

La sélection de la bonne technique nécessite d'aligner ses forces avec les propriétés les plus critiques de votre film.

- Si votre objectif principal est l'adhérence et la durabilité du film : Choisissez la pulvérisation cathodique pour ses films denses et bien adhérents, idéaux pour les revêtements durs ou les sous-couches.

- Si votre objectif principal est la pureté du matériau et les taux de dépôt élevés : Choisissez l'évaporation par faisceau d'électrons pour des applications comme les revêtements optiques ou l'électronique où la pureté est primordiale.

- Si votre objectif principal est de déposer un alliage complexe avec une composition spécifique : La pulvérisation cathodique est le choix le plus fiable pour maintenir la bonne stœchiométrie.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : Le faisceau d'électrons peut parfois offrir une charge thermique globale plus faible sur le substrat par rapport à l'environnement plasma de la pulvérisation cathodique.

En fin de compte, votre matériau, votre substrat et les propriétés de film souhaitées fourniront la réponse définitive.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique | Évaporation par faisceau d'électrons |

|---|---|---|

| Mécanisme | Énergie cinétique (bombardement ionique) | Énergie thermique (faisceau d'électrons) |

| Adhérence du film | Excellente, films denses | Bonne, mais généralement moins dense |

| Pureté | Élevée | Exceptionnellement élevée (pas de gaz porteur) |

| Taux de dépôt | Modéré | Très élevé |

| Compatibilité des matériaux | Excellent pour les alliages, les composés et les isolants | Meilleur pour les éléments purs ; difficulté avec les alliages |

| Idéal pour | Revêtements durables, alliages complexes, adhérence supérieure | Films de haute pureté, revêtements optiques, taux de dépôt élevés |

Vous n'êtes toujours pas sûr de la méthode PVD qui convient à votre application ? Laissez les experts de KINTEK vous guider vers la solution optimale. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour le dépôt de couches minces, vous aidant à obtenir les propriétés de film précises dont votre recherche ou votre production a besoin.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment nos systèmes de pulvérisation cathodique et d'évaporation par faisceau d'électrons peuvent améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant