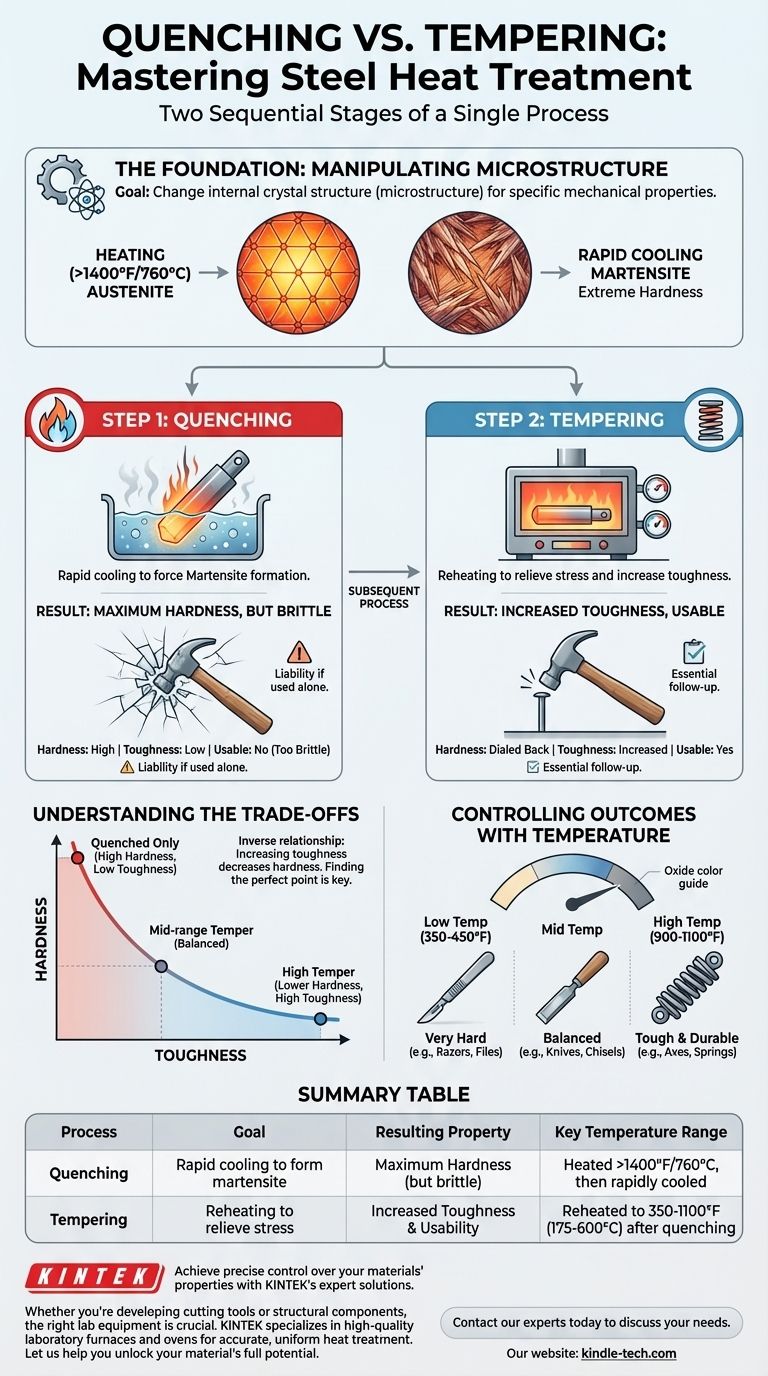

En bref, la trempe et le revenu sont deux étapes distinctes et séquentielles d'un seul processus de traitement thermique. La trempe est le refroidissement rapide de l'acier pour le rendre extrêmement dur mais aussi cassant. Le revenu est un processus de chauffage subséquent à plus basse température qui réduit cette fragilité, augmente la ténacité et rend l'acier utilisable pour son usage prévu.

L'erreur fondamentale est de considérer la trempe et le revenu comme des alternatives. En réalité, ce sont deux faces de la même pièce : vous trempez pour créer une dureté maximale, puis vous revenez pour ajuster cette dureté au niveau précis de ténacité requis par votre application.

Les Fondations : Pourquoi Traiter Thermiquement l'Acier

L'Objectif : Manipuler la Microstructure

Les propriétés de l'acier — sa dureté, sa ténacité et sa flexibilité — sont déterminées par sa structure cristalline interne, connue sous le nom de microstructure.

Le traitement thermique est le processus contrôlé de chauffage et de refroidissement de l'acier pour modifier délibérément cette microstructure et obtenir un ensemble spécifique de propriétés mécaniques souhaitées.

Les Acteurs Clés : Austénite et Martensite

Lorsque vous chauffez l'acier au-dessus d'une température critique spécifique (généralement au-dessus de 1400°F ou 760°C), sa structure interne se transforme en un état appelé austénite.

Si vous le refroidissez très rapidement à partir de cet état, vous emprisonnez les atomes de carbone dans une nouvelle structure très contrainte et aciculaire appelée martensite. Cette structure martensitique est ce qui confère à l'acier son extrême dureté.

Étape 1 : La Trempe pour une Dureté Maximale

L'Objectif de la Trempe

Le seul but de la trempe est de refroidir l'acier suffisamment vite pour forcer la formation de martensite. L'objectif est d'atteindre la dureté potentielle maximale de l'acier.

Le Processus

Premièrement, la pièce en acier est chauffée uniformément jusqu'à ce qu'elle se transforme complètement en austénite. Elle est maintenue à cette température suffisamment longtemps pour que le changement soit uniforme dans toute la pièce.

Ensuite, la pièce est plongée dans un milieu de refroidissement pour une chute de température extrêmement rapide.

Le Résultat : Dur mais Cassant

Immédiatement après une trempe réussie, l'acier est à son maximum de dureté. Cependant, il est également soumis à d'énormes contraintes internes et est extrêmement fragile (cassant).

Dans cet état, l'acier est comme du verre. Il résiste très bien aux rayures et à l'abrasion, mais il se brisera s'il tombe ou s'il est frappé avec force. Pour presque toutes les applications, cette fragilité rend la pièce inutile et peu fiable.

Étape 2 : Le Revenu pour une Ténacité Accrue

L'Objectif du Revenu

Le revenu est l'étape de suivi essentielle qui rend l'acier durci utilisable. Son but est de soulager les contraintes internes créées pendant la trempe et d'échanger une partie de la dureté extrême et inutilisable contre la ténacité tant nécessaire.

La ténacité est la capacité d'un matériau à absorber de l'énergie et à se déformer sans se fracturer. C'est l'opposé de la fragilité.

Le Processus

La pièce trempée et fragile est nettoyée puis doucement réchauffée à une température bien en dessous du point critique où l'austénite s'est formée (généralement entre 350°F et 1100°F ou 175°C et 600°C).

La pièce est maintenue à cette température de revenu pendant une durée spécifique, permettant à la microstructure de se détendre et de se reformer légèrement. Elle est ensuite refroidie à température ambiante.

Contrôler le Résultat avec la Température

La température de revenu est la variable la plus critique.

- Des températures de revenu plus basses (par exemple, 350-450°F) ne soulagent qu'une petite quantité de contrainte. Cela résulte en une pièce très dure avec seulement une légère augmentation de la ténacité, adaptée pour des objets comme des limes ou des lames de rasoir.

- Des températures de revenu plus élevées (par exemple, 900-1100°F) soulagent beaucoup plus de contraintes. Cela résulte en une pièce significativement plus tenace et plus ductile avec une dureté plus faible, adaptée pour des ressorts, des haches ou des composants structurels.

Lorsque l'acier chauffe, une fine couche d'oxyde se forme à sa surface, créant des couleurs distinctes (du paille clair au bleu et gris) qui servent de guide visuel fiable pour la température atteinte.

Comprendre les Compromis

La Courbe Dureté vs Ténacité

Le principe le plus important à comprendre est la relation inverse entre la dureté et la ténacité. Lorsque vous revenez un morceau d'acier, à mesure que vous augmentez sa ténacité, vous diminuerez inévitablement sa dureté. Vous ne pouvez pas maximiser les deux.

L'art du traitement thermique consiste à trouver le point parfait sur cette courbe pour votre application spécifique.

Le Problème de la Trempe Seule

Une pièce qui n'est que trempée est une responsabilité. Une lame de couteau uniquement trempée pourrait être incroyablement tranchante, mais elle pourrait se briser en deux en coupant une carotte. Un marteau uniquement trempé pourrait se briser dès sa première frappe. C'est pourquoi le revenu n'est presque jamais une étape facultative.

Le Risque de Sur-Revenu

Chauffer l'acier à une température trop élevée pendant le revenu, ou le maintenir trop longtemps, peut le rendre trop mou. Un couteau sur-revenu ne tiendra pas un tranchant, et un ressort sur-revenu ne retrouvera pas sa forme.

Faire le Bon Choix pour Votre Application

Les propriétés finales de votre acier sont le résultat direct de la température de revenu que vous sélectionnez.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure (par exemple, outils de coupe, limes) : Utilisez une température de revenu basse pour conserver le maximum de dureté tout en ajoutant juste assez de ténacité pour éviter l'écaillage.

- Si votre objectif principal est la résistance aux chocs et la durabilité (par exemple, haches, marteaux, pièces structurelles) : Utilisez une température de revenu élevée pour sacrifier la dureté en faveur de l'obtention de la ténacité maximale possible.

- Si votre objectif principal est une performance équilibrée (par exemple, ciseaux, couteaux, ressorts) : Utilisez une température de revenu moyenne pour obtenir un compromis offrant à la fois une bonne dureté et une bonne ténacité.

En maîtrisant la relation entre la trempe et le revenu, vous obtenez un contrôle total sur la performance finale de votre acier.

Tableau Récapitulatif :

| Processus | Objectif | Propriété Résultante | Plage de Température Clé |

|---|---|---|---|

| Trempe | Refroidissement rapide pour former la martensite | Dureté Maximale (mais fragile) | Chauffé au-dessus du point critique (~1400°F/760°C), puis refroidi rapidement |

| Revenu | Réchauffage pour soulager les contraintes | Ténacité et Utilisabilité Accrues | Réchauffé à 350-1100°F (175-600°C) après trempe |

Obtenez un contrôle précis des propriétés de vos matériaux grâce aux solutions expertes de KINTEK.

Que vous développiez des outils de coupe nécessitant une dureté extrême ou des composants structurels nécessitant une résistance supérieure aux chocs, l'équipement de laboratoire approprié est crucial pour perfectionner le processus de trempe et de revenu. KINTEK se spécialise dans les fours de laboratoire, les étuves et les consommables de haute qualité qui offrent le contrôle précis de la température et le chauffage uniforme essentiels pour un traitement thermique fiable.

Laissez-nous vous aider à libérer tout le potentiel de votre matériau. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'application et trouver l'équipement parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre la cémentation liquide et gazeuse ? Précision, sécurité et impact environnemental

- Quel est le facteur de sécurité d'une chambre à vide ? Assurer l'intégrité structurelle contre l'implosion

- Quelle est la température du traitement thermique de trempe ? Maîtrisez la plage critique pour une dureté d'acier supérieure

- Quel acier ne peut pas être trempé ? Comprendre le rôle du carbone et des structures austénitiques

- Comment le brasage est-il utilisé dans l'industrie automobile ? Créer des composants solides et étanches pour les véhicules modernes

- Quelle est l'importance du maintien d'un environnement de vide poussé lors du frittage des alliages à base de fer ODS ?

- Pourquoi un système d'alimentation en gaz de haute pureté est-il nécessaire pour la cémentation ionique ? Assurer une intégrité de surface et une pureté de phase précis

- Pourquoi les éponges d'alliage zirconium-niobium doivent-elles subir un traitement thermique sous vide ? Maîtriser la clé de la production d'alliages de haute pureté