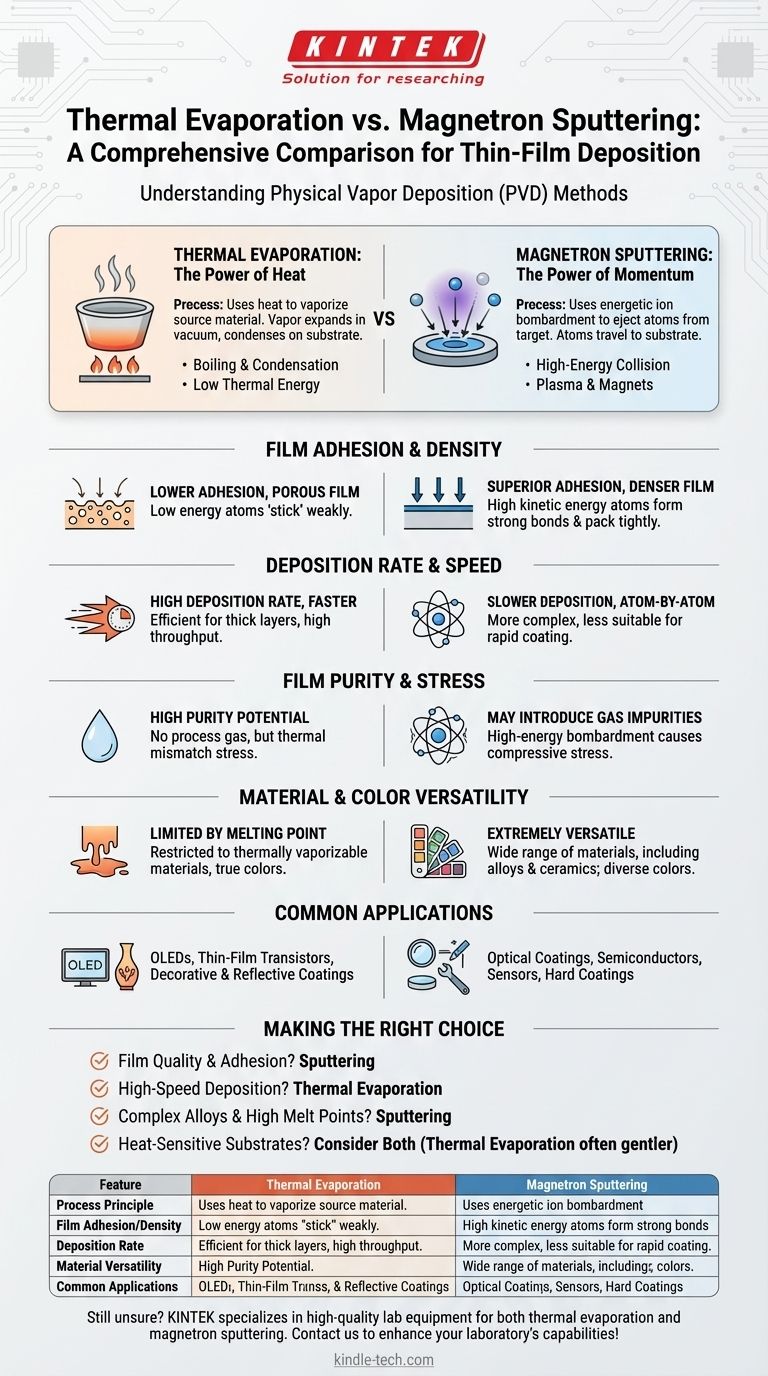

À la base, l'évaporation thermique et la pulvérisation cathodique magnétron sont deux méthodes distinctes de dépôt physique en phase vapeur (PVD) qui diffèrent par la manière dont elles transforment un matériau solide en vapeur pour revêtir un substrat. L'évaporation thermique utilise la chaleur pour faire bouillir un matériau jusqu'à ce qu'il se vaporise, tandis que la pulvérisation cathodique magnétron utilise un bombardement ionique énergétique pour arracher physiquement des atomes d'une cible. Cette différence fondamentale dans le transfert d'énergie dicte les propriétés du film mince résultant, telles que son adhérence, sa densité et son taux de dépôt.

Le choix entre ces deux techniques est un compromis d'ingénierie classique. La pulvérisation cathodique magnétron produit généralement des films de meilleure qualité et plus adhérents, mais c'est un processus plus lent et plus complexe. L'évaporation thermique est plus rapide et plus simple, mais elle donne des films avec une densité plus faible et une adhérence plus faible.

Le processus fondamental : Chaleur vs. Impulsion

Les deux techniques se déroulent dans une chambre à vide pour garantir que le matériau vaporisé puisse se déplacer vers le substrat sans entrer en collision avec les molécules d'air. Cependant, la méthode de génération de cette vapeur est la distinction essentielle.

Comment fonctionne l'évaporation thermique

L'évaporation thermique est conceptuellement simple. Un matériau source, généralement contenu dans un creuset ou un "bateau", est chauffé en y faisant passer un courant électrique important jusqu'à ce que sa température dépasse son point de vaporisation.

Ce processus crée un nuage de vapeur de matériau qui se dilate dans toute la chambre à vide. Lorsque cette vapeur entre en contact avec la surface plus froide de votre substrat, elle se condense, formant un film mince. C'est analogue à la façon dont la vapeur d'une bouilloire en ébullition se condense sur une fenêtre froide.

Comment fonctionne la pulvérisation cathodique magnétron

La pulvérisation ne repose pas sur la chaleur. Au lieu de cela, elle utilise un plasma à haute énergie, généralement d'un gaz inerte comme l'argon. Une haute tension est appliquée au matériau source (la "cible"), ce qui provoque l'ionisation du gaz et la formation d'un plasma lumineux.

Ces ions chargés positivement sont ensuite accélérés vers la cible chargée négativement avec une force immense. Cette collision est suffisamment énergétique pour arracher des atomes individuels ou de petits amas d'atomes du matériau cible. Ces atomes "pulvérisés" voyagent à travers le vide et se déposent sur le substrat, construisant un film atome par atome. Les aimants sont utilisés pour confiner le plasma près de la cible, augmentant considérablement l'efficacité du processus de pulvérisation.

Comparaison des propriétés clés des films

La différence d'énergie — faible énergie thermique pour l'évaporation contre haute énergie cinétique pour la pulvérisation — a un impact direct sur les caractéristiques finales du film.

Adhérence et densité du film

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significativement plus élevée. Cette énergie les aide à former une liaison plus forte avec la surface du substrat et à s'agglomérer plus étroitement, ce qui entraîne une adhérence supérieure et un film plus dense.

Les atomes évaporés n'ont qu'une faible énergie thermique. Ils "collent" essentiellement là où ils atterrissent, ce qui conduit à une structure de film plus poreuse et à une adhérence plus faible au substrat.

Taux de dépôt et vitesse

L'évaporation thermique peut produire un flux de vapeur robuste, permettant des taux de dépôt très élevés et des temps de processus plus courts. Cela la rend très efficace pour déposer des couches plus épaisses ou pour la fabrication à haut débit.

La pulvérisation est un processus atome par atome, qui est intrinsèquement plus lent. Les taux de dépôt sont généralement beaucoup plus faibles que l'évaporation thermique, ce qui la rend moins adaptée aux applications nécessitant un revêtement rapide.

Pureté et contrainte du film

L'évaporation peut produire des films très purs pour certains matériaux, car elle ne nécessite pas de gaz de processus comme l'argon, qui peut parfois s'incruster dans le film pulvérisé.

Cependant, les deux processus peuvent introduire des contraintes. Le bombardement à haute énergie lors de la pulvérisation peut provoquer une contrainte de compression, tandis que le désaccord thermique entre un film chaud et un substrat froid pendant l'évaporation peut provoquer une contrainte de traction.

Polyvalence des matériaux et des couleurs

La pulvérisation est extrêmement polyvalente et peut être utilisée pour déposer presque n'importe quel matériau, y compris les métaux, les céramiques et les alliages complexes, car elle ne dépend pas des points de fusion. Cela permet une large gamme d'options de couleurs en pulvérisant différents matériaux ou en introduisant des gaz réactifs.

L'évaporation est limitée aux matériaux qui peuvent être vaporisés thermiquement sans se décomposer. Les couleurs sont généralement limitées à la couleur réelle du matériau source (par exemple, l'aluminium), et l'obtention d'autres couleurs nécessite souvent un processus de peinture secondaire.

Applications courantes pour chaque méthode

Les avantages distincts de chaque technique les rendent adaptées à différentes applications.

Quand utiliser l'évaporation thermique

Cette méthode est préférée lorsque la vitesse élevée et la simplicité du processus sont des priorités et que l'adhérence suprême du film n'est pas la principale préoccupation.

Les utilisations courantes incluent la fabrication d'OLED, de transistors à couches minces et la création de revêtements métalliques simples à des fins décoratives ou réfléchissantes.

Quand utiliser la pulvérisation cathodique magnétron

La pulvérisation est le choix privilégié pour les applications où la qualité, la durabilité et l'adhérence du film sont essentielles.

Elle est largement utilisée pour produire des revêtements optiques (comme les lentilles anti-reflets), des revêtements durs pour les outils, et pour créer les contacts électriques et les couches précises que l'on trouve dans les semi-conducteurs et les capteurs.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences les plus critiques de votre projet spécifique.

- Si votre objectif principal est la qualité et l'adhérence du film : La pulvérisation est le choix supérieur en raison de l'énergie plus élevée des atomes déposés, créant des films plus denses et plus durables.

- Si votre objectif principal est un dépôt à grande vitesse ou la simplicité du processus : L'évaporation thermique offre des temps de revêtement significativement plus rapides et implique un équipement moins complexe.

- Si vous déposez des alliages complexes ou des matériaux réfractaires : La pulvérisation peut déposer des matériaux avec des points de fusion extrêmement élevés ou des compositions complexes qui ne peuvent pas être évaporés thermiquement.

- Si vous travaillez avec des substrats sensibles à la chaleur : Bien que les deux méthodes génèrent de la chaleur, l'évaporation thermique est souvent considérée comme plus douce, bien que les paramètres de processus spécifiques doivent être gérés avec soin dans les deux cas.

Comprendre la physique qui distingue ces deux techniques puissantes vous permet de sélectionner la méthode de dépôt optimale pour votre application spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Pulvérisation cathodique magnétron |

|---|---|---|

| Principe du processus | Vaporisation induite par la chaleur | Bombardement ionique énergétique (pulvérisation) |

| Adhérence/Densité du film | Adhérence plus faible, plus poreux | Adhérence supérieure, films plus denses |

| Taux de dépôt | Haute vitesse, revêtement plus rapide | Plus lent, processus atome par atome |

| Polyvalence des matériaux | Limité par les points de fusion | Large gamme (métaux, céramiques, alliages) |

| Applications courantes | OLED, revêtements décoratifs | Revêtements optiques, semi-conducteurs, revêtements durs |

Vous ne savez toujours pas quelle méthode PVD convient le mieux aux besoins de dépôt de couches minces de votre laboratoire ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les processus d'évaporation thermique et de pulvérisation cathodique magnétron. Nos experts peuvent vous aider à sélectionner la solution idéale pour obtenir une adhérence de film supérieure, un contrôle précis de l'épaisseur et des performances optimales des matériaux pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles