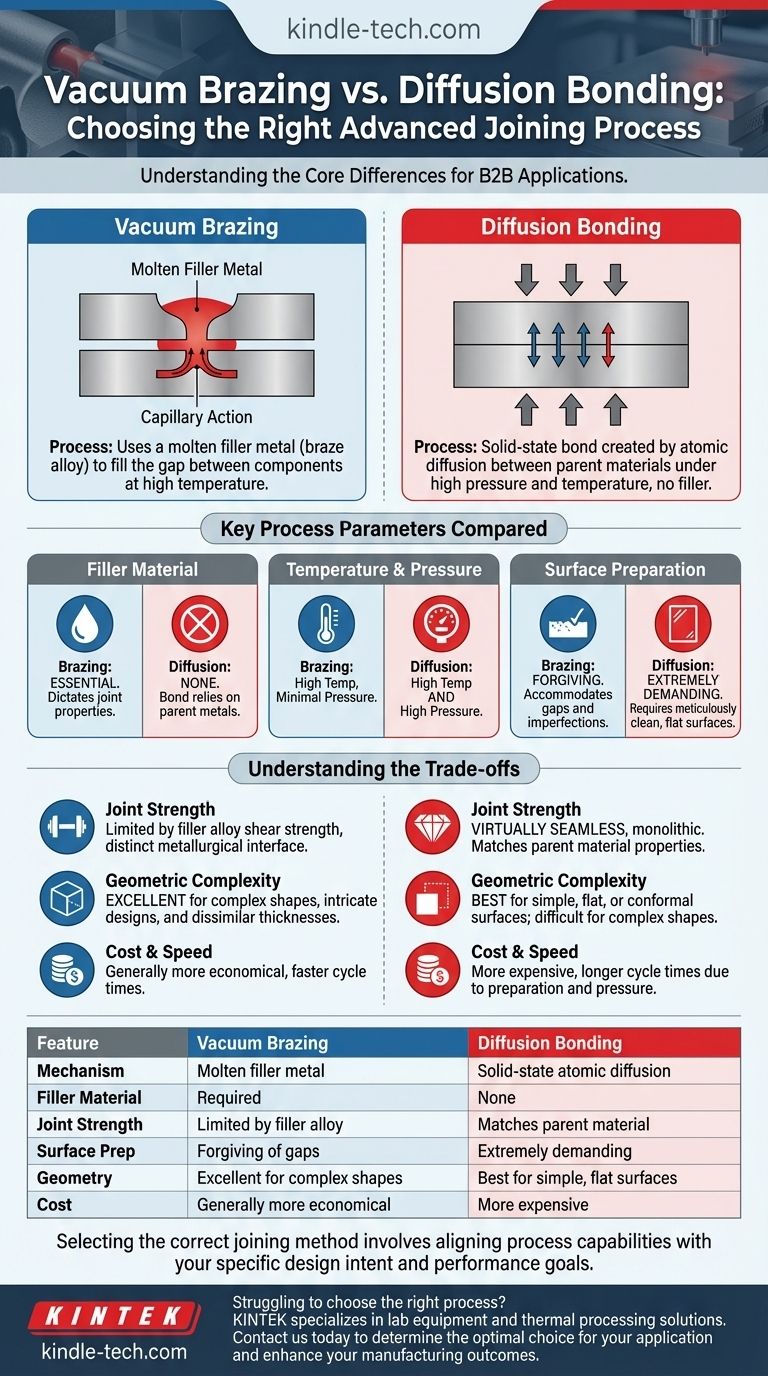

La différence fondamentale entre le brasage sous vide et le soudage par diffusion réside dans la manière dont l'assemblage est créé. Le brasage sous vide utilise un métal d'apport en fusion pour assembler deux composants, tandis que le soudage par diffusion crée une liaison directe à l'état solide entre les matériaux de base au niveau atomique, sans aucun apport.

Le choix entre ces deux techniques d'assemblage avancées est un choix entre la praticité du procédé et la performance ultime. Le brasage offre une flexibilité pour les géométries complexes en comblant un espace, tandis que le soudage par diffusion permet d'obtenir une liaison homogène, avec la résistance du métal de base, en éliminant complètement cet espace.

Comprendre les mécanismes fondamentaux

Pour choisir le bon procédé, vous devez d'abord comprendre comment chacun fonctionne fondamentalement. Bien que les deux se déroulent à haute température et sous vide pour garantir la pureté, leurs méthodes de création de liaison sont entièrement distinctes.

Comment fonctionne le brasage sous vide : le métal d'apport

Le brasage sous vide est un procédé où un métal d'apport (ou alliage de brasage) ayant un point de fusion inférieur à celui des matériaux de base est utilisé.

Les composants sont assemblés avec le métal d'apport placé dans ou près de l'assemblage. À l'intérieur d'un four sous vide, l'assemblage est chauffé à une température supérieure au point de fusion de l'apport mais inférieure au point de fusion des matériaux de base.

Le métal d'apport en fusion s'écoule ensuite dans l'espace entre les composants par action capillaire, créant une liaison métallurgique solide et permanente lors du refroidissement.

Comment fonctionne le soudage par diffusion : la liaison à l'état solide

Le soudage par diffusion est un procédé d'assemblage à l'état solide qui n'utilise aucun matériau d'apport. Il s'agit d'une liaison directe entre les deux pièces à usiner.

Les composants, qui doivent avoir des surfaces exceptionnellement propres et planes, sont mis en contact intime sous haute pression et haute température sous vide.

Cet environnement permet aux atomes de chaque composant de migrer à travers la frontière, créant une seule pièce de matériau continue avec un joint souvent indiscernable des métaux de base.

Paramètres clés du procédé comparés

Les différences opérationnelles entre les deux méthodes ont des implications significatives pour la conception, la fabrication et la performance finale des composants.

Le rôle du matériau d'apport

L'utilisation d'un apport est la différence la plus déterminante. Dans le brasage, l'apport est essentiel au procédé et ses propriétés dictent la résistance et les caractéristiques de l'assemblage.

Dans le soudage par diffusion, il n'y a pas d'apport. Les propriétés de la liaison sont déterminées entièrement par les matériaux de base eux-mêmes.

Exigences de température et de pression

Le brasage sous vide repose principalement sur la haute température pour faire fondre l'alliage d'apport, ne nécessitant qu'une pression minimale pour maintenir les pièces en place.

Le soudage par diffusion, en revanche, repose sur une combinaison de haute température et de haute pression. La pression est essentielle pour forcer les deux surfaces à entrer en contact intime au niveau atomique nécessaire à la diffusion.

Préparation de surface et tolérances

Le brasage sous vide est relativement tolérant aux imperfections de surface et peut accepter des espaces plus grands et moins précis entre les pièces, car le métal d'apport est conçu pour combler ces vides.

Le soudage par diffusion est extrêmement exigeant. Il nécessite des surfaces méticuleusement nettoyées, usinées avec précision, et souvent polies pour être exceptionnellement planes et lisses. Toute imperfection peut créer un vide et empêcher une liaison réussie.

Comprendre les compromis

Le choix d'un procédé implique d'équilibrer la performance souhaitée avec la complexité et le coût de fabrication. Aucune méthode n'est universellement supérieure ; elles sont adaptées à différentes applications.

Propriétés et performance de l'assemblage

Une liaison par diffusion est pratiquement sans couture et monolithique. Lorsqu'elle est réalisée correctement, la liaison peut présenter la même résistance mécanique et les mêmes propriétés physiques que le matériau de base, ce qui la rend idéale pour les applications haute performance.

La résistance d'un assemblage brasé est limitée par la résistance au cisaillement de l'alliage d'apport, qui est presque toujours inférieure à celle des matériaux de base. L'assemblage représente une interface métallurgique distincte qui peut être un point de défaillance.

Complexité géométrique

Le brasage excelle dans l'assemblage de formes complexes et d'assemblages difficiles à presser uniformément. Sa capacité à combler les espaces en fait un choix plus polyvalent et pratique pour les conceptions complexes ou les épaisseurs différentes.

Le soudage par diffusion convient mieux aux pièces présentant des surfaces de jonction simples, planes ou conformes où une pression uniforme peut être facilement appliquée.

Compatibilité des matériaux et coût

Les deux procédés sont excellents pour assembler des matériaux dissemblables. Cependant, le soudage par diffusion peut parfois assembler des combinaisons difficiles pour le brasage en raison de réactions incompatibles avec le métal d'apport.

En général, la préparation de surface étendue et les cycles plus longs font du soudage par diffusion un procédé plus coûteux que le brasage sous vide, en particulier pour les composants qui n'ont pas déjà des surfaces aux tolérances serrées.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences d'ingénierie spécifiques de votre composant.

- Si votre objectif principal est l'intégrité maximale de l'assemblage et une interface sans couture : Le soudage par diffusion est le choix supérieur, car il crée une liaison avec les propriétés du métal de base.

- Si votre objectif principal est d'assembler des géométries complexes ou de combler de plus grands espaces : Le brasage sous vide offre la flexibilité nécessaire et est plus tolérant aux tolérances de fabrication.

- Si votre objectif principal est d'équilibrer des performances solides avec le coût de fabrication : Le brasage sous vide est souvent l'option la plus pratique et la plus économique pour une large gamme d'applications.

En fin de compte, choisir la bonne méthode d'assemblage consiste à aligner les capacités du procédé avec votre intention de conception spécifique et vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | Brasage sous vide | Soudage par diffusion |

|---|---|---|

| Mécanisme | Utilise un métal d'apport en fusion | Diffusion atomique à l'état solide |

| Matériau d'apport | Requis | Aucun |

| Résistance de l'assemblage | Limitée par l'alliage d'apport | Correspond au matériau de base |

| Préparation de surface | Tolérant aux espaces | Extrêmement exigeant |

| Géométrie | Excellent pour les formes complexes | Idéal pour les surfaces simples et planes |

| Coût | Généralement plus économique | Plus coûteux |

Vous avez du mal à choisir le bon procédé d'assemblage pour vos composants haute performance ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions de traitement thermique avancées. Nos experts peuvent vous aider à déterminer si le brasage sous vide ou le soudage par diffusion est le choix optimal pour vos matériaux, votre conception et vos objectifs de performance spécifiques. Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre projet et découvrir comment nos équipements de précision peuvent améliorer vos résultats de fabrication.

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube sous vide haute pression de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Comment la température affecte-t-elle la dureté ? Déverrouillez la clé de la performance des matériaux

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants

- Quelle fonction remplit la pression appliquée par un four de frittage sous vide à chaud ? Amélioration du frittage de composites Ti-Al3Ti

- Pourquoi est-il nécessaire de maintenir un vide poussé dans un four de pressage à chaud ? Assurer des liaisons solides entre Cu-2Ni-7Sn et l'acier 45