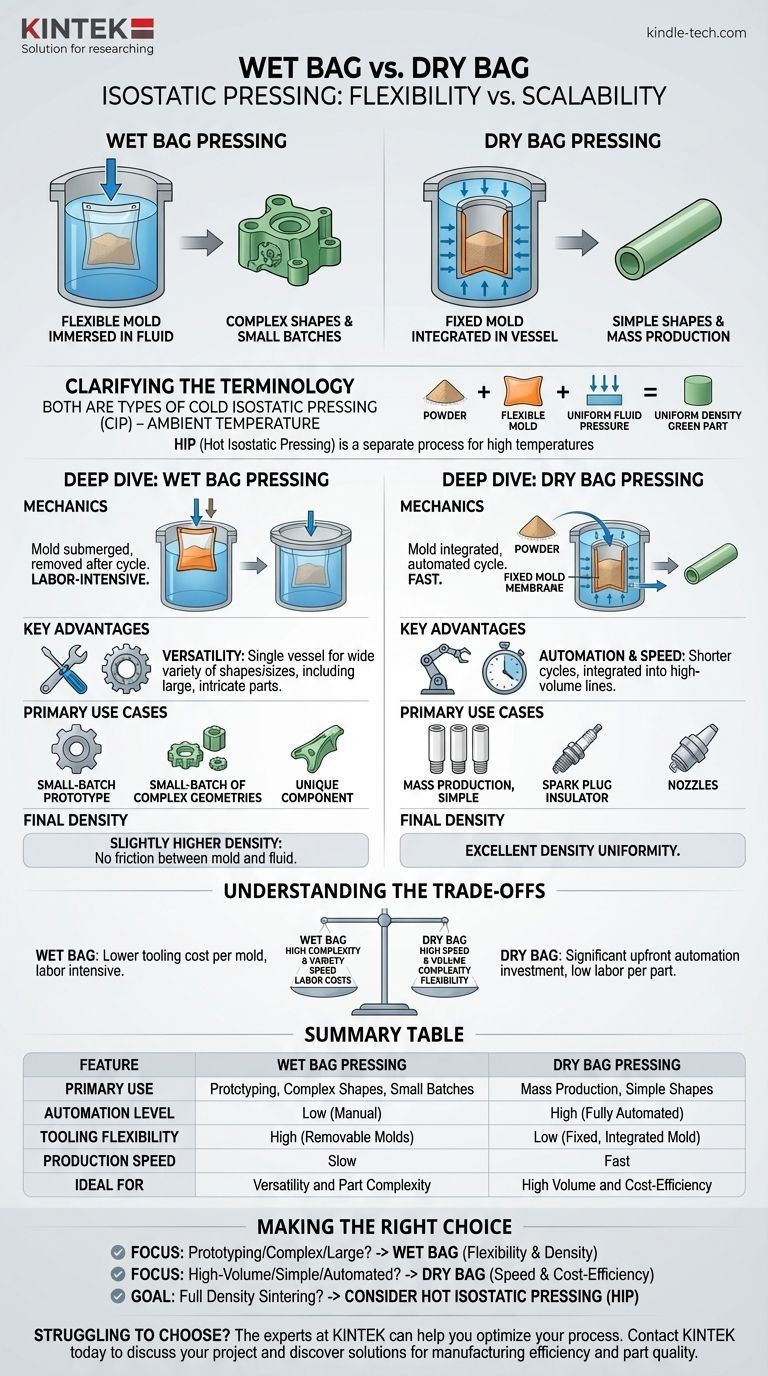

La différence fondamentale entre le pressage isostatique en sac humide (wet bag) et en sac sec (dry bag) réside dans la configuration de l'outillage et la capacité de production qui en résulte. Le pressage en sac humide utilise un moule flexible et amovible immergé dans un fluide sous pression, ce qui le rend idéal pour les formes complexes et les petites séries. En revanche, le pressage en sac sec intègre le moule directement dans le récipient sous pression, une conception qui permet une production automatisée à grande vitesse de pièces plus simples.

Le choix entre les méthodes en sac humide et en sac sec est une décision stratégique entre la flexibilité de fabrication et le volume de production. Bien que les deux soient des types de pressage isostatique à froid (CIP), le sac humide offre une polyvalence pour les prototypes et les composants complexes, tandis que le sac sec offre l'efficacité requise pour la production de masse.

Clarification de la terminologie : une distinction essentielle

Un point de confusion courant

Avant de comparer les méthodes, il est crucial de comprendre leur place dans un contexte plus large. Les termes "sac humide" et "sac sec" désignent deux méthodologies d'outillage distinctes utilisées dans le cadre du pressage isostatique à froid (CIP), qui a lieu à température ambiante.

Ceci est souvent confondu avec les catégories principales du pressage isostatique : le pressage isostatique à froid (CIP) et le pressage isostatique à chaud (HIP). Le HIP est un processus distinct utilisé pour consolider entièrement les pièces à des températures et pressions élevées, souvent pour éliminer la porosité finale après le frittage.

Le principe fondamental du pressage isostatique

Les deux méthodes CIP en sac humide et en sac sec fonctionnent sur le même principe : un matériau en poudre est placé dans un moule flexible, et une pression uniforme ("isostatique") est appliquée par un fluide. Cette pression omnidirectionnelle compacte la poudre en une pièce "verte" solide avec une densité très constante.

Approfondissement : Pressage isostatique en sac humide (Wet Bag)

La mécanique

Dans le pressage en sac humide, la poudre est versée dans un moule flexible et scellé. Ce moule entier est ensuite immergé dans un récipient haute pression rempli d'un fluide, généralement de l'eau ou de l'huile. Une fois le cycle de pression terminé, le moule est retiré manuellement du récipient.

Avantages clés

L'avantage principal de la méthode en sac humide est sa polyvalence. Étant donné que le moule ne fait pas partie intégrante de la machine, un seul récipient sous pression peut être utilisé pour produire une grande variété de formes et de tailles, y compris des composants grands et complexes.

Cas d'utilisation principaux

Cette méthode est la mieux adaptée pour la production en petites séries, le prototypage et la fabrication de pièces aux géométries complexes qui seraient difficiles, voire impossibles, à créer avec d'autres méthodes.

Approfondissement : Pressage isostatique en sac sec (Dry Bag)

La mécanique

Dans le pressage en sac sec, le moule flexible est intégré de manière permanente au récipient sous pression lui-même. Le "sac" est une membrane fixe qui sépare la poudre du fluide de pressurisation. La poudre est chargée dans la cavité, la pression est appliquée, et la pièce compactée est éjectée, souvent automatiquement.

Avantages clés

L'avantage décisif du pressage en sac sec est son aptitude à l'automatisation et à la rapidité. L'outillage fixe et le processus rationalisé permettent des temps de cycle beaucoup plus courts et une intégration dans des lignes de production à grand volume.

Cas d'utilisation principaux

Cette méthode excelle dans la production de masse de pièces aux formes relativement simples et constantes, telles que des tubes céramiques, des buses ou des isolants de bougies d'allumage.

Comprendre les compromis

Volume de production vs. Complexité des pièces

C'est le compromis central. Le pressage en sac humide sacrifie la vitesse pour la capacité à gérer une grande complexité et des pièces variées. Le pressage en sac sec sacrifie la complexité et la flexibilité pour des gains immenses en vitesse et en volume de production.

Outillage et configuration

L'outillage en sac humide est généralement plus simple et moins cher par moule. Les systèmes en sac sec nécessitent un investissement initial plus important dans des machines dédiées et automatisées pour une conception de pièce spécifique.

Main-d'œuvre et automatisation

Le chargement et le déchargement manuels des moules font du pressage en sac humide un processus à forte intensité de main-d'œuvre. Le pressage en sac sec est conçu pour une automatisation complète, réduisant considérablement les coûts de main-d'œuvre par pièce dans un environnement de production de masse.

Densité finale

Bien que les deux méthodes produisent des pièces avec une excellente uniformité de densité, le pressage en sac humide peut atteindre des densités vertes légèrement plus élevées. Cela est dû au fait qu'il n'y a pratiquement pas de frottement entre le moule rempli de poudre et le fluide environnant.

Faire le bon choix pour votre objectif

Le choix de la méthode appropriée dépend entièrement de vos exigences de production, de la géométrie de la pièce et de votre budget.

- Si votre objectif principal est le prototypage ou la production de composants complexes et de grande taille : Le pressage en sac humide offre la flexibilité de conception nécessaire et une densité supérieure pour les petites séries spécialisées.

- Si votre objectif principal est la fabrication automatisée à grand volume de pièces simples : Le pressage en sac sec est le choix évident pour son taux de production élevé, sa constance et son coût unitaire inférieur.

- Si votre objectif est d'éliminer la porosité résiduelle et d'atteindre une densité complète dans une pièce frittée : Aucune des méthodes CIP n'est l'étape finale ; vous devriez envisager le pressage isostatique à chaud (HIP) comme processus ultérieur.

En fin de compte, comprendre cette distinction entre flexibilité et évolutivité est la clé pour exploiter efficacement le pressage isostatique dans votre processus de fabrication.

Tableau récapitulatif :

| Caractéristique | Pressage en sac humide | Pressage en sac sec |

|---|---|---|

| Utilisation principale | Prototypage, Formes complexes, Petites séries | Production de masse, Formes simples |

| Niveau d'automatisation | Faible (Manuel) | Élevé (Entièrement automatisé) |

| Flexibilité de l'outillage | Élevée (Moules amovibles) | Faible (Moule fixe et intégré) |

| Vitesse de production | Lente | Rapide |

| Idéal pour | Polyvalence et complexité des pièces | Grand volume et rentabilité |

Vous avez du mal à choisir la bonne méthode de pressage isostatique pour les matériaux de votre laboratoire ? Les experts de KINTEK peuvent vous aider à optimiser votre processus. Que vous ayez besoin de la flexibilité du pressage en sac humide pour des prototypes complexes ou de l'efficacité à grand volume des systèmes en sac sec, nous fournissons l'équipement de laboratoire et les consommables précis pour répondre à vos besoins spécifiques en laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer l'efficacité de votre fabrication et la qualité de vos pièces.

Guide Visuel

Produits associés

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le but des boîtes en acier inoxydable dans le traitement HIP ? Atteindre la densification complète des alliages AlFeTiCrZnCu

- Quels types de matériaux sont utilisés pour les boîtiers dans le processus HIP ? Choix optimisés pour la densification des matériaux

- À quoi servent les presses isostatiques ? Obtenez une densité uniforme et des performances matérielles supérieures

- Quelle est la fonction de la pression de 300 MPa dans la préparation des batteries à état solide ? Atteindre une densité maximale et une conductivité ionique

- Qu'est-ce que la méthode de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Quel rôle joue une presse isostatique à froid (CIP) dans les composites à matrice d'aluminium ? Atteindre 90 % de densité pour un meilleur pressage à chaud

- Comment une presse à froid uniaxiale contribue-t-elle à la préparation des couches d'électrolyte solide de sulfure ? Clé pour la densité des ASSB

- Quelle est la signification du pressage isostatique ? Obtenir une densité uniforme dans les pièces complexes