Le principal inconvénient d'un laminoir à deux cylindres est sa capacité limitée à réduire significativement l'épaisseur d'un matériau en une seule passe. Cette limitation est une conséquence directe du grand diamètre de ses cylindres, ce qui conduit à un phénomène connu sous le nom d'aplatissement des cylindres sous les immenses pressions requises pour le laminage.

Le problème fondamental avec un laminoir à deux cylindres est un paradoxe physique : les cylindres grands et robustes nécessaires pour éviter la flexion sous pression se déforment légèrement, créant une zone de contact plus grande qui résiste à la réduction d'épaisseur même que le laminoir est conçu pour réaliser.

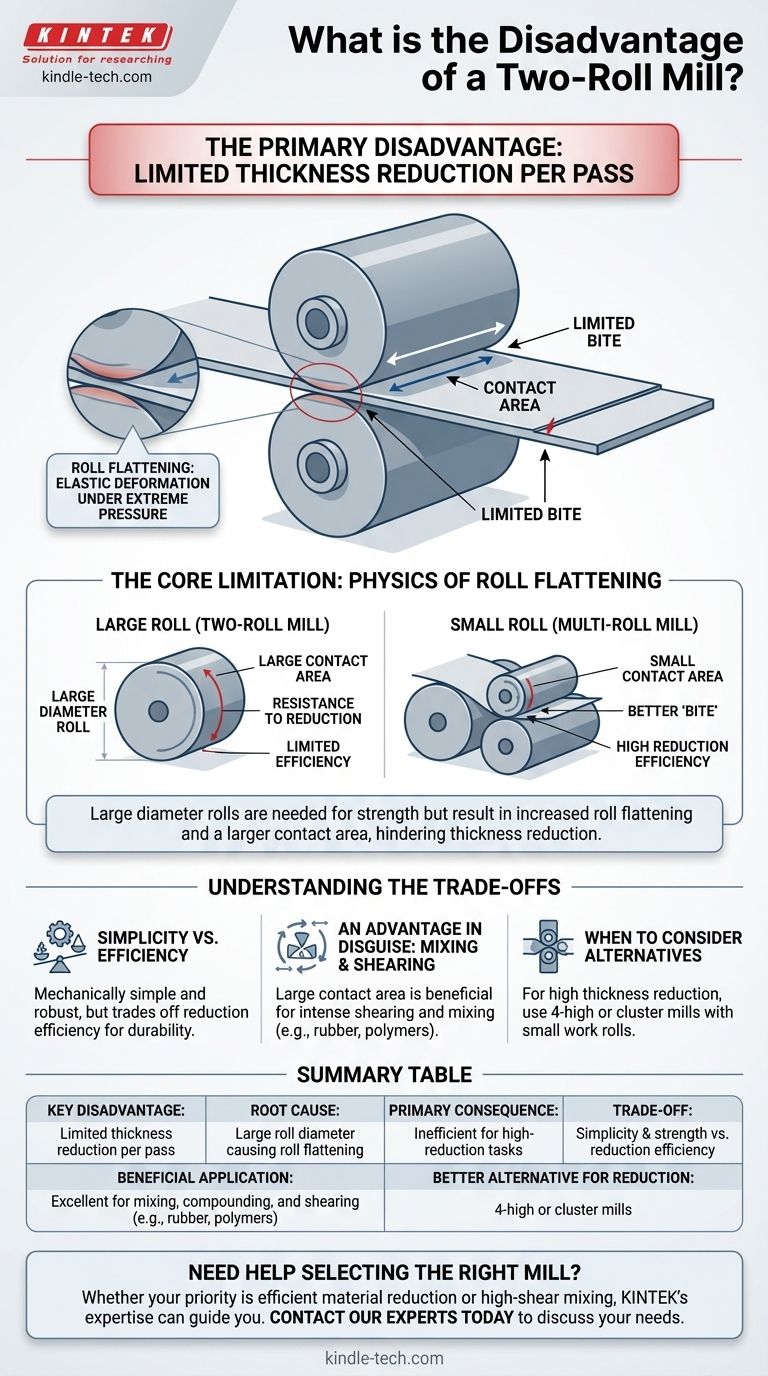

La limitation fondamentale : la physique de l'aplatissement des cylindres

L'inconvénient majeur d'un laminoir à deux cylindres découle d'un principe physique simple. Comprendre cela permet de clarifier pourquoi cette conception est adaptée à certaines tâches mais pas à d'autres.

Qu'est-ce que l'aplatissement des cylindres ?

L'aplatissement des cylindres est la déformation élastique des cylindres au point de contact avec la pièce à usiner. Sous une pression extrême, la surface cylindrique du cylindre s'aplatit légèrement, augmentant la surface en contact avec le matériau en cours de traitement.

Cette zone de contact plus grande rend plus difficile pour les cylindres de "mordre" dans le matériau et de le forcer à travers l'espace de plus en plus étroit.

Le rôle du diamètre des cylindres

Les laminoirs à deux cylindres, également connus sous le nom de laminoirs 2-hauts, nécessitent des cylindres de grand diamètre pour fournir la rigidité structurelle et la résistance nécessaires. Cette taille empêche les cylindres de se plier ou de fléchir sous les forces de séparation massives générées pendant le laminage.

Cependant, cette grande taille nécessaire est aussi la source du problème. Les cylindres de plus grand diamètre ont naturellement une plus grande zone de contact avec le matériau, qui est ensuite exagérée par l'effet d'aplatissement des cylindres.

La conséquence : une réduction limitée

La combinaison d'une grande zone de contact initiale et de l'aplatissement des cylindres entraîne une capacité de réduction limitée. Le laminoir devient moins efficace pour amincir le matériau.

Imaginez que vous essayez d'aplatir une boule de pâte. Utiliser votre paume large (un grand "rouleau" plat) est moins efficace pour amincir rapidement un endroit spécifique que d'utiliser le côté étroit de votre main (un plus petit "rouleau"). Le laminoir à deux cylindres fonctionne davantage comme la paume.

Comprendre les compromis

Cette limitation ne rend pas le laminoir à deux cylindres obsolète. Elle définit plutôt ses applications idéales et clarifie ses compromis par rapport à d'autres conceptions.

Force et simplicité contre efficacité de réduction

Le laminoir à deux cylindres est mécaniquement simple, robuste et souvent plus rentable que des configurations plus complexes. Son inconvénient en matière d'efficacité de réduction est un compromis direct pour sa simplicité structurelle et sa durabilité.

Un avantage déguisé : mélange et cisaillement

Pour de nombreuses applications, une réduction à haute efficacité n'est pas l'objectif principal. La grande zone de contact qui limite la réduction est en fait bénéfique pour des tâches telles que le mélange, le malaxage et le compoundage.

Les applications dans les industries du caoutchouc et des polymères, telles que le mélange de poudre de PVC ou la création de mélanges maîtres, reposent sur l'action de cisaillement intense qui se produit sur cette grande surface de contact. Ici, l'"inconvénient" devient une caractéristique clé du processus.

Quand envisager des alternatives

Lorsqu'un degré élevé de réduction d'épaisseur en une seule passe est la priorité, d'autres conceptions de laminoirs sont supérieures. Des configurations multi-cylindres comme les laminoirs 4-hauts ou les laminoirs cluster ont été inventées spécifiquement pour surmonter l'aplatissement des cylindres.

Ces conceptions utilisent des cylindres de travail de petit diamètre (pour une petite zone de contact) soutenus par des cylindres d'appui beaucoup plus grands pour fournir la rigidité nécessaire et empêcher la flexion.

Faire le bon choix pour votre application

Le choix de la bonne configuration de laminoir dépend entièrement de votre objectif de traitement principal.

- Si votre objectif principal est le mélange, le compoundage ou le cisaillement de matériaux : La conception robuste et la grande zone de contact d'un laminoir à deux cylindres en font un choix efficace et fiable.

- Si votre objectif principal est une réduction d'épaisseur significative des métaux ou d'autres matériaux durs : Les limitations inhérentes d'un laminoir à deux cylindres signifient que vous devriez envisager un laminoir 4-hauts ou un laminoir cluster pour une meilleure efficacité.

En fin de compte, comprendre les limitations d'un outil est la clé pour l'utiliser efficacement pour la bonne tâche.

Tableau récapitulatif :

| Inconvénient clé | Cause principale | Conséquence principale |

|---|---|---|

| Réduction d'épaisseur limitée par passe | Grand diamètre des cylindres provoquant l'aplatissement des cylindres | Inefficace pour les tâches de forte réduction |

| Compromis | Application bénéfique | Meilleure alternative pour la réduction |

| Simplicité et robustesse vs efficacité de réduction | Excellent pour le mélange, le compoundage et le cisaillement (ex. : caoutchouc, polymères) | Laminoirs 4-hauts ou cluster |

Besoin d'aide pour choisir le bon laminoir pour votre application spécifique ?

Que votre priorité soit une réduction efficace des matériaux ou un mélange et un compoundage à cisaillement élevé, l'expertise de KINTEK en matière d'équipement de laboratoire peut vous guider vers la solution optimale. Notre équipe peut vous aider à comprendre les compromis et à sélectionner l'équipement qui maximise votre efficacité de traitement.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et trouver le laminoir parfait pour votre laboratoire.

Guide Visuel

Produits associés

- Machine de mélange à deux rouleaux ouverts pour broyeur de caoutchouc

- Broyer horizontal simple de laboratoire

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

- Broyeur horizontal de laboratoire à quatre corps

- Mouture de laboratoire avec pot et billes de broyage en agate

Les gens demandent aussi

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Qu'est-ce que la vulcanisation d'un pneu ? Obtenir une réparation de pneu permanente et structurelle

- Pourquoi une pression spécifique est-elle appliquée pendant la phase de refroidissement du traitement de l'UHMWPE ? Assurer la planéité et l'intégrité structurelle

- Qu'est-ce que le compoundage par vis jumelées ? Le guide ultime du mélange avancé de polymères

- Quels sont les éléments d'une ligne de soufflage de film ? Maîtriser les composants clés pour une production de film de haute qualité

- Qu'est-ce que la méthode d'extrusion de film soufflé ? Maîtriser l'art de la production de films plastiques solides et sans soudure

- Qu'est-ce qui est moins cher que le moulage par injection ? Découvrez des alternatives économiques pour la production à faible volume

- Quelle est la différence entre le couchage par extrusion et le laminage par extrusion ? Un guide pour l'amélioration des matériaux