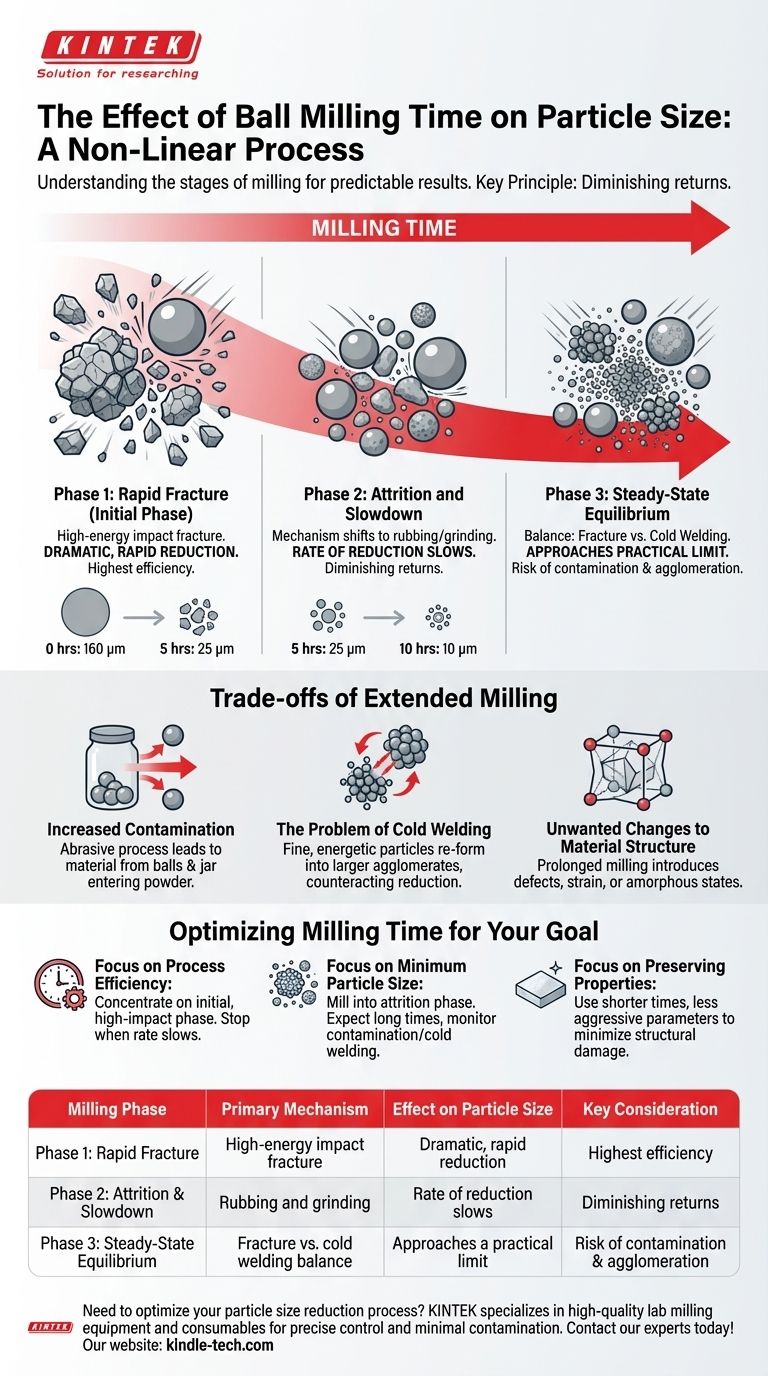

En bref, l'augmentation du temps de broyage à boulets réduit progressivement la taille des particules, mais cet effet n'est pas linéaire. La réduction de taille la plus spectaculaire se produit pendant la phase initiale du broyage. Avec le temps, le taux de réduction ralentit considérablement jusqu'à approcher une limite pratique. Par exemple, 5 heures initiales de broyage pourraient réduire une particule de 160 μm à 25 μm, tandis que les 5 heures suivantes pourraient seulement la réduire à 10 μm.

Le principe fondamental à comprendre est que le broyage à boulets est un processus de rendements décroissants. L'efficacité maximale se trouve dans les premières heures, après quoi des temps de broyage plus longs produisent des gains progressivement plus faibles tout en introduisant des effets secondaires négatifs potentiels.

La mécanique de la réduction de la taille des particules

Pour contrôler votre résultat, vous devez comprendre les phases distinctes du processus de broyage. La relation entre le temps et la taille est régie par la mécanique changeante de la manière dont les particules interagissent avec les milieux de broyage.

Phase 1 : Fracture rapide

Au début, la poudre est constituée de particules grandes et souvent cassantes. Les impacts à haute énergie des boulets de broyage dépassent facilement la résistance à la fracture des particules.

Cette étape est caractérisée par une réduction de taille rapide et efficace. Chaque collision pulvérise efficacement les grosses particules en de nombreuses plus petites, comme on le voit pendant la période initiale de 1 à 5 heures où le changement le plus significatif se produit.

Phase 2 : Attrition et ralentissement

À mesure que les particules deviennent plus petites et plus nombreuses, la nature du processus change. L'énergie d'un seul impact de boulet est maintenant répartie sur de nombreuses particules fines plutôt que sur quelques grosses particules.

Le mécanisme principal passe de la fracture à l'attrition (frottement et broyage). C'est une méthode de réduction de taille beaucoup moins efficace, ce qui explique pourquoi le taux ralentit considérablement après la phase initiale.

Phase 3 : L'équilibre à l'état stationnaire

Finalement, le processus atteint un point d'équilibre. L'énergie fournie par le broyeur devient juste suffisante pour fracturer les particules, mais les surfaces nouvellement créées et très réactives commencent également à se ressouder entre elles.

Cet équilibre entre la fracture des particules et le soudage à froid établit une limite inférieure pratique à la taille des particules qui peut être atteinte dans des conditions de broyage spécifiques. Broyer au-delà de ce point n'entraîne que peu ou pas de réduction de taille supplémentaire.

Comprendre les compromis d'un broyage prolongé

Faire fonctionner simplement le broyeur plus longtemps n'est pas toujours la meilleure stratégie. Il est crucial d'être conscient des compromis associés qui peuvent affecter la qualité de votre produit final.

Augmentation de la contamination

Le processus de broyage est intrinsèquement abrasif. Des temps de broyage plus longs signifient plus de contact et d'usure entre les milieux de broyage (boulets) et les parois du pot.

Cela conduit inévitablement à une augmentation de la contamination de votre poudre par le matériau provenant des boulets et du pot. Pour les applications sensibles, cela peut être un facteur de disqualification critique.

Le problème du soudage à froid

Lorsque les particules atteignent l'échelle nanométrique, elles ont un rapport surface/volume très élevé et sont très énergétiques. Cela les rend sujettes à l'agglomération ou au collage.

Un broyage prolongé peut exacerber cet effet de soudage à froid, où les particules fines se reforment en agglomérats plus gros, contrecarrant l'objectif de réduction de taille.

Changements indésirables dans la structure du matériau

L'énergie mécanique intense du broyage ne fait pas que réduire la taille ; elle peut également modifier le matériau lui-même.

Un broyage prolongé peut introduire des défauts, des contraintes, ou même modifier la structure cristalline du matériau, conduisant parfois à un état amorphe (non cristallin). Bien que cela soit parfois souhaité, c'est souvent un effet secondaire involontaire et préjudiciable.

Optimiser le temps de broyage pour votre objectif

Le temps de broyage « correct » dépend entièrement de votre objectif. Utilisez ces principes pour guider le développement de votre processus.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur la phase initiale à fort impact. Arrêtez le processus une fois que le taux de réduction de taille commence à ralentir considérablement pour gagner du temps et de l'énergie.

- Si votre objectif principal est d'atteindre la taille de particule minimale possible : Vous devez broyer jusqu'à la phase d'attrition, mais soyez prêt pour de longs temps de processus et des rendements décroissants. Il est essentiel de surveiller la contamination et l'apparition du soudage à froid.

- Si votre objectif principal est de préserver les propriétés d'origine du matériau : Utilisez des temps de broyage plus courts et des paramètres moins agressifs pour minimiser les dommages structurels et la contamination.

Comprendre le temps de broyage comme un outil pour naviguer dans ces phases distinctes est la clé pour obtenir des résultats prévisibles et reproductibles.

Tableau récapitulatif :

| Phase de broyage | Mécanisme principal | Effet sur la taille des particules | Considération clé |

|---|---|---|---|

| Phase 1 : Fracture rapide | Fracture par impact à haute énergie | Réduction spectaculaire et rapide | Efficacité maximale |

| Phase 2 : Attrition et ralentissement | Frottement et broyage | Le taux de réduction ralentit | Rendements décroissants |

| Phase 3 : Équilibre à l'état stationnaire | Équilibre entre fracture et soudage à froid | Approche une limite pratique | Risque de contamination et d'agglomération |

Vous devez optimiser votre processus de réduction de la taille des particules ? KINTEK est spécialisée dans les équipements de broyage de laboratoire de haute qualité et les consommables conçus pour un contrôle précis et une contamination minimale. Que vous vous concentriez sur l'efficacité, l'obtention de particules à l'échelle nanométrique ou la préservation de l'intégrité du matériau, nos solutions sont adaptées aux besoins spécifiques de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats de broyage prévisibles et reproductibles !

Guide Visuel

Produits associés

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les broyeurs à billes à haute énergie et les équipements de broyage par ultrasons dans la préparation du biochar à l'échelle nanométrique ? Explorez !

- Quelle est la fonction principale d'un broyeur à billes à haute vitesse ? Maîtriser la dispersion UHMWPE/Nano-HAP

- Quelles sont les applications du broyeur à boulets dans l'industrie alimentaire ? Obtenez un broyage ultra-fin pour une qualité alimentaire supérieure

- Quelle est la fonction principale d'un broyeur à billes planétaire pour le NiCrAlY-Mo-Ag ? Maîtriser l'alliage mécanique à haute énergie

- Pourquoi utilise-t-on un broyeur à billes pour le mélange de précurseurs LLZTO ? Synthèse d'électrolytes solides haute performance

- Quel rôle joue un broyeur planétaire à billes dans la préparation de microsphères dopées au CeO2 ? Maîtriser l'homogénéisation des matériaux

- Quel est le rôle principal d'un broyeur à billes agité dans la préparation de NiAl-Al2O3 ? Améliorez vos résultats d'alliage mécanique

- Pourquoi utiliser des bocaux en zircone pour la synthèse de Li2ZrCl6 ? Assurer la pureté et l'énergie pour des électrolytes halogénés haute performance