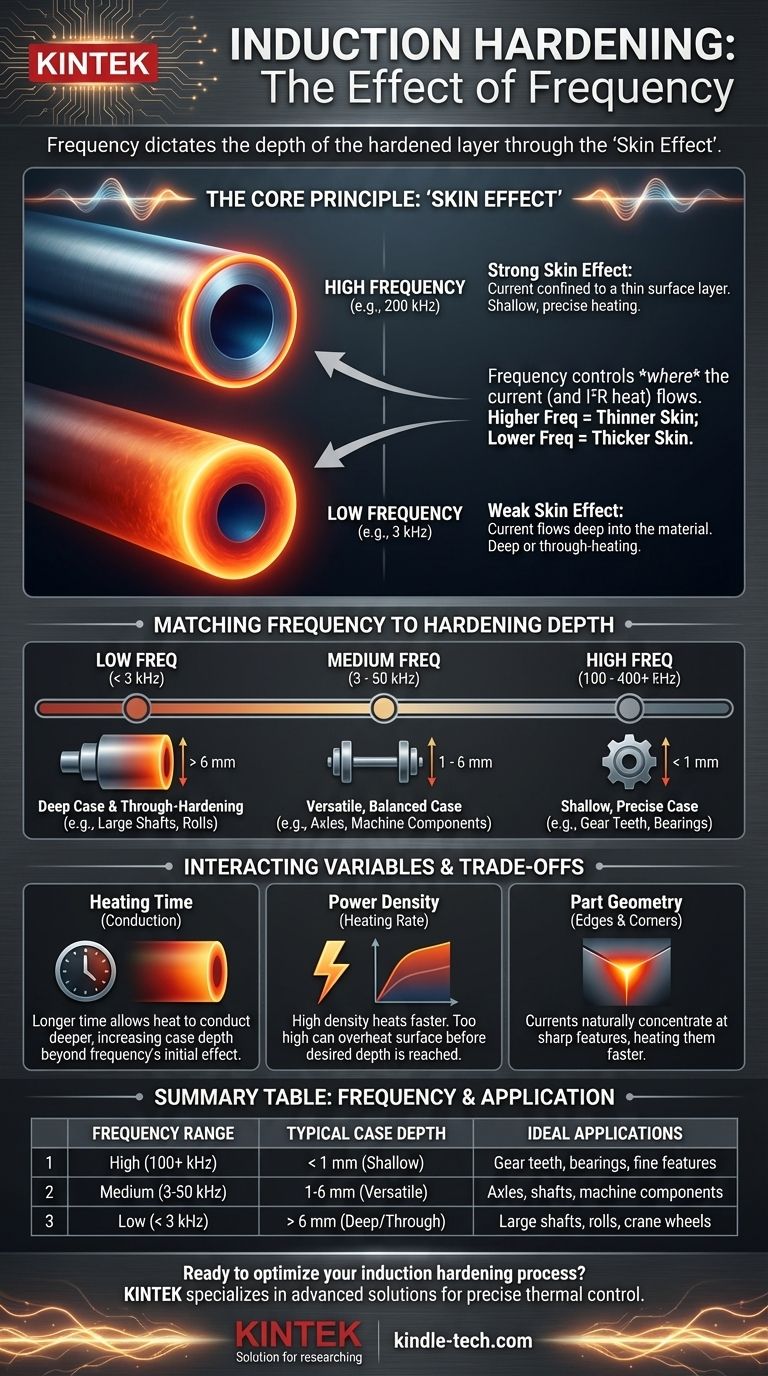

En bref, la fréquence est le contrôle principal pour déterminer la profondeur de la couche trempée en trempe par induction. Une fréquence plus élevée concentre l'effet de chauffage sur la surface même de la pièce, créant une couche dure et peu profonde. Inversement, une fréquence plus basse permet à l'effet de chauffage de pénétrer plus profondément dans le matériau, ce qui entraîne une couche beaucoup plus profonde, voire une trempe à cœur.

Le principe fondamental à saisir est l'« effet de peau ». La fréquence du courant alternatif dicte la profondeur à laquelle le courant électrique induit – et donc la chaleur – pénètre dans la pièce. Cela fait de la fréquence la variable la plus critique pour contrôler la profondeur finale de cémentation de votre composant.

Le principe fondamental : Comprendre l'« effet de peau »

Pour comprendre la trempe par induction, vous devez d'abord comprendre la physique du comportement du courant alternatif dans un conducteur. Ceci est régi par un phénomène connu sous le nom d'effet de peau.

Qu'est-ce que l'effet de peau ?

Lorsqu'un courant alternatif (CA) traverse un conducteur, il n'utilise pas uniformément toute la section transversale. La densité de courant est la plus élevée à la surface et diminue exponentiellement vers le centre.

Essentiellement, le CA « épouse » la surface, ou « peau », du matériau. La chaleur générée par ce courant est donc également concentrée à la surface.

Comment la fréquence contrôle l'effet de peau

L'épaisseur de cette peau conductrice de courant est directement contrôlée par la fréquence du CA. La relation est inverse.

Les hautes fréquences (par exemple, 200 kHz) provoquent un effet de peau très fort, forçant le courant dans une couche extrêmement mince. Les basses fréquences (par exemple, 3 kHz) entraînent un faible effet de peau, permettant au courant de circuler beaucoup plus profondément dans la pièce.

Du courant à la chaleur

La trempe par induction génère de la chaleur par résistance électrique (pertes I²R). Puisque la fréquence détermine où le courant circule, elle détermine également où la chaleur est initialement générée.

Cela vous donne un contrôle direct et prévisible sur la profondeur de la couche qui atteint la température de transformation critique requise pour la trempe.

Adapter la fréquence à la profondeur de trempe

La sélection d'une fréquence de fonctionnement n'est pas arbitraire ; c'est un choix d'ingénierie délibéré basé sur le résultat métallurgique souhaité pour une pièce spécifique.

Hautes fréquences (100 kHz - 400 kHz+) pour les couches minces

Les hautes fréquences sont utilisées lorsque vous avez besoin d'une surface très dure, fine et résistante à l'usure tout en conservant un cœur doux et ductile. Le chauffage est rapide et très localisé.

C'est idéal pour les petites pièces ou les pièces avec des caractéristiques fines, telles que les dents d'engrenages, les lames de scie, les filets et les roulements, où la profondeur de cémentation requise est souvent inférieure à 1 mm.

Fréquences moyennes (3 kHz - 50 kHz) pour la polyvalence

C'est la gamme la plus courante pour une grande variété de composants. Elle offre un bon équilibre, créant des profondeurs de cémentation allant généralement de 1 mm à 6 mm.

Les fréquences moyennes sont l'outil de prédilection pour la trempe des essieux, des arbres et de nombreux autres composants de machines qui nécessitent une couche trempée substantielle pour la résistance à l'usure et la résistance à la fatigue.

Basses fréquences (< 3 kHz) pour les couches profondes et la trempe à cœur

Lorsqu'un composant doit résister à des charges de torsion ou de flexion extrêmes, une couche très profonde est nécessaire. Les basses fréquences poussent l'effet de chauffage profondément dans le cœur du matériau.

Cette gamme est utilisée pour les pièces de grande section lourdes comme les arbres de grand diamètre, les roues de grue ou les rouleaux. Dans certains cas, l'objectif est de chauffer toute la section transversale pour une trempe à cœur.

Comprendre les compromis et les variables interactives

La fréquence est le facteur le plus important pour la profondeur de cémentation, mais elle ne fonctionne pas de manière isolée. D'autres paramètres du processus interagissent avec elle et doivent être gérés pour un résultat réussi.

Fréquence vs. Temps de chauffage

Alors qu'une haute fréquence génère de la chaleur dans une couche mince, un temps de chauffage long permettra à cette chaleur de se propager plus profondément dans la pièce par conduction thermique.

Cela signifie que vous pouvez obtenir une couche légèrement plus profonde avec une fréquence plus élevée en augmentant simplement le temps de chauffage. Cependant, l'utilisation de la fréquence correcte pour la profondeur cible est toujours plus efficace et offre un meilleur contrôle du processus.

L'impact de la densité de puissance

La densité de puissance (la quantité de puissance appliquée par unité de surface) contrôle le taux de chauffage. Une densité de puissance élevée entraîne un chauffage très rapide.

Un chauffage rapide peut affiner la structure granulaire de l'acier, améliorant la ténacité. Cependant, si la puissance est trop élevée pour la fréquence choisie, vous risquez de surchauffer ou même de faire fondre la surface avant que la profondeur souhaitée ne soit atteinte.

Considérations pour la géométrie des pièces

Les courants induits se concentreront naturellement aux coins vifs, aux arêtes ou aux petits rayons. Ces zones chaufferont toujours beaucoup plus rapidement que les surfaces planes.

L'utilisation d'une fréquence trop élevée sur une pièce présentant des caractéristiques vives peut provoquer une surchauffe et une fissuration de ces zones avant que le corps principal de la pièce n'atteigne la température correcte. Une fréquence plus basse peut parfois fournir un chauffage plus uniforme sur des géométries complexes.

Comment sélectionner la bonne fréquence pour votre application

Le choix de la fréquence correcte est une étape critique dans la conception d'un processus de trempe par induction robuste et reproductible. Votre décision doit être guidée par la géométrie de la pièce et ses exigences de service finales.

- Si votre objectif principal est une couche superficielle très dure et mince (< 1 mm) pour la résistance à l'usure : Utilisez une haute fréquence (100 kHz+) pour contrôler précisément une couche peu profonde et localisée.

- Si votre objectif principal est une couche moyennement profonde (1-6 mm) à usage général pour la résistance et la durée de vie en fatigue : Une fréquence moyenne (3-50 kHz) offre le meilleur équilibre entre le contrôle de la profondeur et l'efficacité.

- Si votre objectif principal est une trempe structurelle profonde (> 6 mm) ou une trempe à cœur de grandes pièces : Une basse fréquence (< 3 kHz) est nécessaire pour faire pénétrer la chaleur profondément dans le cœur du matériau.

En maîtrisant la relation entre la fréquence et la pénétration de la chaleur, vous obtenez un contrôle précis sur les performances finales de vos composants trempés.

Tableau récapitulatif :

| Gamme de fréquences | Profondeur de cémentation typique | Applications idéales |

|---|---|---|

| Élevée (100+ kHz) | < 1 mm (Superficielle) | Dents d'engrenages, roulements, caractéristiques fines |

| Moyenne (3-50 kHz) | 1-6 mm (Polyvalente) | Essieux, arbres, composants de machines |

| Basse (< 3 kHz) | > 6 mm (Profonde/À cœur) | Grands arbres, rouleaux, roues de grue |

Prêt à optimiser votre processus de trempe par induction ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour un traitement thermique précis. Que vous travailliez sur de petits composants nécessitant des couches peu profondes ou de grandes pièces nécessitant une trempe profonde, nos solutions garantissent un contrôle et une reproductibilité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire et atteindre vos objectifs de trempe spécifiques.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse isostatique à froid électrique de laboratoire CIP pour pressage isostatique à froid

- Instrument de tamisage électromagnétique tridimensionnel

- Presse chauffante à double plaque pour laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud pour Li7P2S8I0.5Cl0.5? Augmentez la conductivité grâce à une densification de précision

- Quels sont les avantages du pressage à chaud pour les électrolytes PEO ? Obtenir une densité supérieure et des performances sans solvant.

- Quel rôle joue une presse chauffante de laboratoire dans la vulcanisation et le moulage du caoutchouc fluorosilicone (F-LSR) ?

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour la production de membranes renforcées d'électrolytes polymères cristallins plastiques ?

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.