La température du substrat est le principal moteur du processus de revêtement. Dans les techniques de dépôt telles que le dépôt chimique en phase vapeur (CVD), le chauffage du substrat fournit l'énergie thermique nécessaire pour initier et soutenir les réactions chimiques à sa surface. Cette énergie permet aux précurseurs gazeux de rompre leurs liaisons et de se reformer sous la forme d'une couche mince solide et adhérente.

L'effet fondamental de la température du substrat est qu'elle dicte non seulement si un film se formera, mais comment il se formera. Elle contrôle directement la microstructure finale, la densité, l'adhérence et la contrainte du film, ce qui en fait le paramètre le plus critique pour déterminer la performance ultime du revêtement.

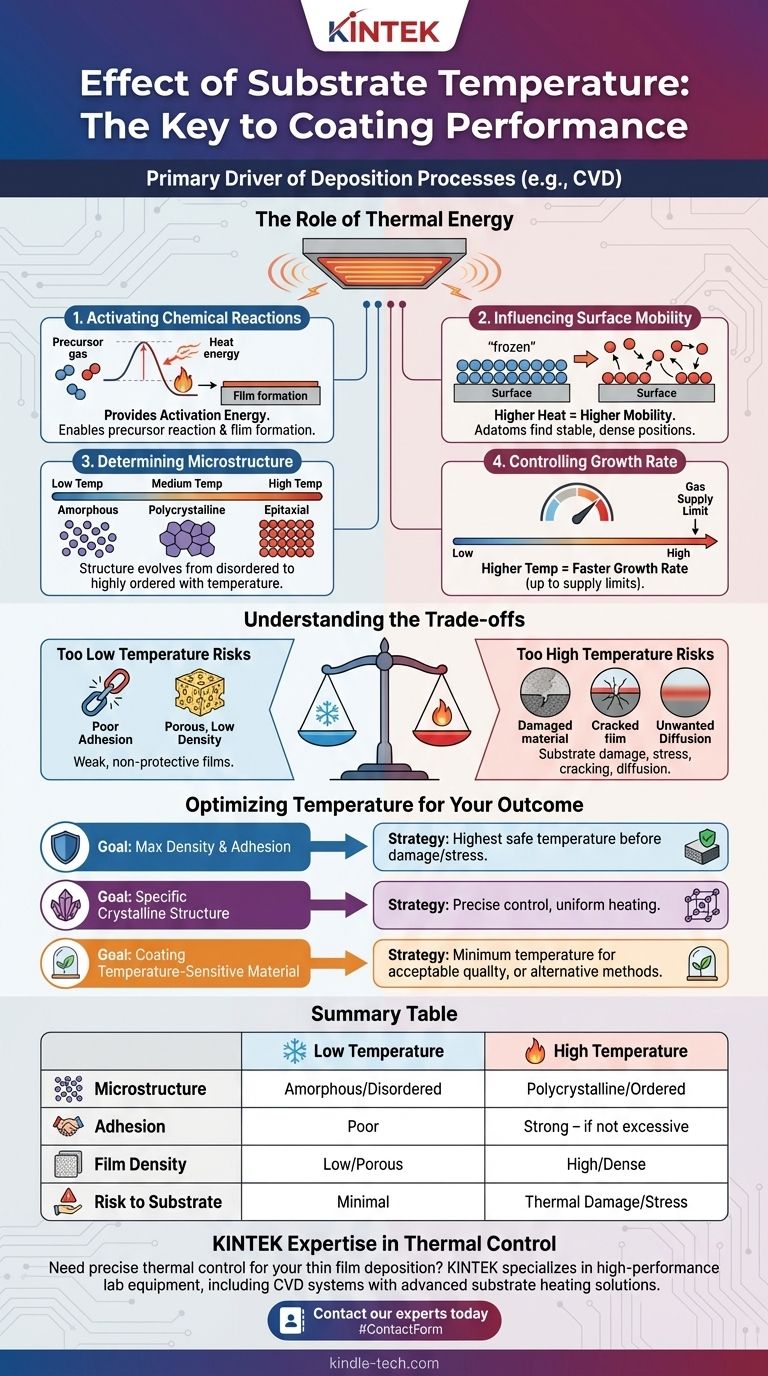

Le rôle de l'énergie thermique dans le dépôt

Comprendre pourquoi la température est si influente nécessite d'examiner ce qui se passe au niveau atomique sur la surface du substrat. La chaleur que vous appliquez accomplit simultanément plusieurs tâches critiques.

Activation des réactions chimiques

Pour qu'un revêtement se forme à partir de gaz précurseurs, une réaction chimique doit se produire. La température du substrat fournit l'énergie d'activation — l'énergie minimale requise pour démarrer cette réaction.

Sans chaleur suffisante, les gaz précurseurs ne réagiront pas efficacement à la surface, et peu ou pas de film sera déposé.

Influence sur la mobilité de surface

Une fois que les atomes de la phase gazeuse se déposent à la surface, ils sont appelés « adatoms ». La température donne à ces adatoms l'énergie nécessaire pour se déplacer à la surface avant de se fixer en place.

Une mobilité plus élevée permet aux adatoms de trouver les positions les plus stables et à plus basse énergie, ce qui résulte en un film plus dense, plus ordonné et moins poreux. Les basses températures figent les adatoms là où ils atterrissent, conduisant à une structure plus désordonnée et poreuse.

Détermination de la microstructure du film

La structure finale du film est une conséquence directe de la température. Le niveau d'énergie thermique dicte comment les atomes s'arrangent.

À basses températures, les adatoms ont peu de mobilité, ce qui entraîne une structure désordonnée ou amorphe. À mesure que la température augmente, les films deviennent polycristallins, avec des grains distincts. À des températures très élevées, il est possible d'obtenir une croissance épitaxiale ou monocristalline très ordonnée sur un substrat approprié.

Contrôle du taux de croissance

En général, une température de substrat plus élevée augmente le taux des réactions chimiques, conduisant à un dépôt ou un taux de croissance plus rapide.

Cependant, cette relation n'est pas infinie. À un certain point, le taux de croissance peut être limité par la vitesse à laquelle les gaz réactifs peuvent être fournis à la surface, et non par la température elle-même.

Comprendre les compromis

L'optimisation de la température est un exercice d'équilibre. Pousser la température trop loin dans une direction ou l'autre peut compromettre la qualité et l'intégrité de votre produit final.

Le risque d'une température trop basse

Opérer à une température insuffisante conduit à des revêtements aux propriétés fonctionnelles médiocres.

Les principaux problèmes sont une mauvaise adhérence au substrat et une structure poreuse et de faible densité. Ces films sont souvent mécaniquement faibles et offrent une protection inadéquate.

Le risque d'une température trop élevée

Une chaleur excessive introduit un nouvel ensemble de problèmes qui peuvent être tout aussi préjudiciables.

Des températures élevées peuvent endommager le matériau du substrat lui-même, en particulier les polymères ou certains alliages métalliques. Cela peut également créer des contraintes internes élevées dans le film en croissance, ce qui peut entraîner des fissures ou un délaminage lors du refroidissement en raison des différences de dilatation thermique.

De plus, une chaleur extrême peut provoquer une diffusion indésirable entre le film et le substrat, créant une interface floue et modifiant potentiellement les propriétés des deux matériaux.

Optimiser la température pour le résultat souhaité

La température de substrat « correcte » dépend entièrement des propriétés souhaitées du revêtement final et des limites du matériau du substrat.

- Si votre objectif principal est une densité et une adhérence maximales : Vous devez utiliser la température la plus élevée possible qui ne provoque pas de dommages thermiques au substrat ni n'introduit de contrainte interne excessive.

- Si votre objectif principal est d'obtenir une structure cristalline spécifique : La température est votre bouton de contrôle le plus précis, et obtenir un chauffage uniforme et stable sur l'ensemble du substrat est primordial.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez identifier la température minimale qui offre une qualité de film acceptable ou envisager des méthodes de dépôt alternatives qui fonctionnent à des températures plus basses.

En fin de compte, le contrôle de la température du substrat est la clé pour concevoir un film possédant les propriétés physiques et chimiques précises exigées par votre application.

Tableau récapitulatif :

| Effet de la température | Basse température | Haute température |

|---|---|---|

| Microstructure | Amorphe, désordonnée | Polycristalline, ordonnée |

| Adhérence | Mauvaise | Forte (si pas excessive) |

| Densité du film | Faible, poreuse | Élevée, dense |

| Risque pour le substrat | Minimal | Dommages thermiques, contrainte |

Besoin d'un contrôle thermique précis pour votre dépôt de couche mince ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes CVD dotés de solutions de chauffage de substrat avancées. Que vous travailliez avec des matériaux sensibles à la température ou que vous visiez une croissance épitaxiale, notre expertise garantit que vous obtenez les propriétés de film parfaites. Contactez nos experts dès aujourd'hui pour optimiser votre processus de revêtement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que la technique de pulvérisation cathodique pour le dépôt de couches minces ? Obtenez une qualité de couche mince supérieure

- Qu'est-ce que le processus CVD dans les semi-conducteurs ? Un guide pour fabriquer des micropuces à partir de gaz

- Quel rôle joue l'équipement CVD dans les catalyseurs métalliques revêtus de graphène monocouche ? Débloquez une stabilité haute performance

- Comment se produit le dépôt par pulvérisation cathodique CC ? Maîtriser le processus cinétique pour des couches minces supérieures

- Comment fabrique-t-on un diamant CVD ? Cultivez vos propres diamants créés en laboratoire avec précision

- Quel est le processus de dépôt chimique ? Construire des matériaux avancés couche par couche

- Quel est le mécanisme de la pulvérisation cathodique (sputtering) en courant continu (DC) ? Un guide étape par étape pour le dépôt de couches minces

- La pyrolyse du plastique est-elle mauvaise pour l'environnement ? Une analyse approfondie de ses risques de pollution et de ses allégations d'économie circulaire.