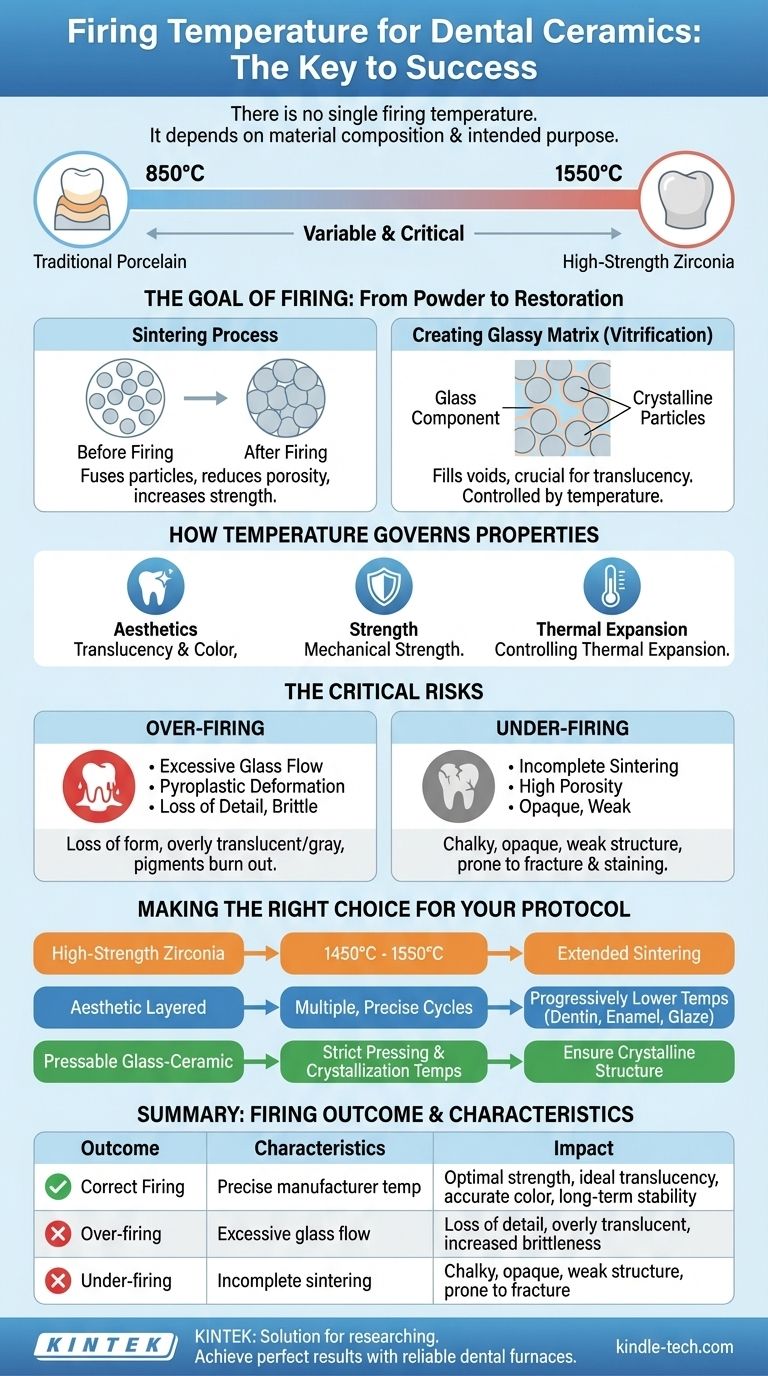

Il n'y a pas de température de cuisson unique pour les céramiques dentaires. Au lieu de cela, la bonne température est entièrement dictée par la composition spécifique du matériau et son objectif. Par exemple, les porcelaines feldspathiques traditionnelles peuvent être cuites entre 850°C et 1350°C, tandis que la zircone moderne à haute résistance nécessite des températures de frittage beaucoup plus élevées, souvent entre 1450°C et 1550°C.

La température de cuisson n'est pas un chiffre statique mais une variable critique dans un processus complexe. Atteindre la température précise recommandée par le fabricant est le facteur déterminant pour transformer la poudre de céramique en une restauration avec la bonne résistance, la bonne couleur et la bonne translucidité, prévenant directement les échecs cliniques.

L'objectif de la cuisson : de la poudre à la restauration

Le but de la cuisson est de convertir les particules de céramique lâches en une structure dense, solide et stable. Ce processus, connu sous le nom de frittage, est ce qui confère à la restauration finale ses propriétés fonctionnelles.

Le processus de frittage

Le frittage est un processus thermique où les particules de céramique sont chauffées en dessous de leur point de fusion. À ces températures élevées, les particules commencent à fusionner à leurs points de contact, réduisant l'espace vide (porosité) entre elles et provoquant le rétrécissement et la densification du matériau.

Cette densification est directement responsable de la résistance finale de la restauration. Un frittage incomplet entraîne un matériau poreux et faible, sujet aux fractures.

Création de la matrice vitreuse

La plupart des céramiques dentaires esthétiques contiennent un composant vitreux. Pendant la cuisson, ce verre s'écoule et remplit les vides restants entre les particules cristallines. Ce processus, appelé vitrification, est crucial pour créer la translucidité.

La quantité et le flux de cette phase vitreuse sont contrôlés par la température. Un flux trop faible entraîne une apparence opaque et crayeuse, tandis qu'un flux trop important peut créer une restauration trop translucide et d'apparence grise.

Comment la température régit les propriétés finales

Même des écarts mineurs par rapport à la température de cuisson idéale peuvent avoir des conséquences significatives et visibles sur la restauration finale, affectant à la fois son esthétique et sa durabilité à long terme.

Atteindre une translucidité et une couleur idéales

L'apparence finale d'une couronne en céramique est directement liée à la façon dont elle interagit avec la lumière. Ceci est régi par le rapport des structures cristallines à la matrice vitreuse, qui est défini par la température de cuisson.

Une cuisson correcte produit le niveau de translucidité souhaité, permettant à la restauration de se fondre naturellement avec les dents adjacentes. Comme noté dans les observations cliniques, des températures inappropriées peuvent ruiner cet équilibre.

Assurer la résistance mécanique

Une céramique correctement cuite présente une porosité interne minimale et de fortes liaisons entre ses particules. Cela rend le matériau très résistant aux forces de mastication.

Des températures incorrectes peuvent laisser le matériau sous-fritté et faible, ou créer des contraintes internes qui conduisent à la propagation de fissures et à une défaillance catastrophique dans la bouche du patient.

Contrôle de la dilatation thermique

Pour les restaurations qui impliquent la superposition de différents matériaux, comme la porcelaine fusionnée au métal (PFM), l'adaptation du coefficient de dilatation thermique (CTE) est essentielle.

La température de cuisson peut modifier le CTE d'une céramique. Un décalage entre la céramique et la sous-structure sous-jacente peut provoquer des contraintes au refroidissement, entraînant des fissures ou un délaminage.

Les risques critiques : surcuisson vs sous-cuisson

Chaque céramique dentaire a une température de maturation idéale. S'écarter au-dessus ou en dessous de ce point introduit des défaillances distinctes et prévisibles.

Les conséquences de la surcuisson

Chauffer une céramique au-delà de sa température idéale fait que la phase vitreuse devient trop fluide. Cela entraîne une perte de forme et de détails de surface, un phénomène connu sous le nom de fluage pyroplastique.

La restauration peut apparaître trop vitreuse, trop translucide et souvent décolorée car les pigments peuvent être "brûlés". Cet excès de verre peut également rendre le matériau plus cassant.

Les conséquences de la sous-cuisson

Ne pas atteindre la température cible empêche les particules de céramique de fusionner adéquatement. Le processus de frittage est incomplet, laissant le matériau poreux et faible.

Une restauration sous-cuite apparaîtra opaque, crayeuse et sans vie car la lumière est diffusée par les vides internes. Elle sera également plus soluble dans les fluides buccaux et susceptible de se tacher et de s'user prématurément.

Faire le bon choix pour votre protocole

Votre protocole doit être guidé par les instructions spécifiques du fabricant du matériau. L'objectif n'est pas de trouver une température universelle, mais d'exécuter le cycle de cuisson correct pour le matériau choisi avec une précision absolue.

- Si votre objectif principal est une couronne monolithique en zircone à haute résistance : Vous devez utiliser un four de frittage à haute température capable d'atteindre et de maintenir des températures d'environ 1450°C à 1550°C pendant une période prolongée pour obtenir une densification complète.

- Si votre objectif principal est une restauration stratifiée très esthétique (par exemple, PFM) : Vous devez exécuter plusieurs cycles de cuisson précis à des températures progressivement plus basses pour les couches de dentine, d'émail et de glaçure, en suivant la fiche technique du matériau sans déviation.

- Si votre objectif principal est une vitrocéramique pressable : Vous devez respecter strictement les températures de pressage et les températures de cuisson de cristallisation ultérieures pour garantir la formation de la structure cristalline correcte, qui confère sa résistance au matériau.

La maîtrise du cycle de cuisson est une exigence non négociable pour produire des restaurations dentaires prévisibles, durables et esthétiques.

Tableau récapitulatif :

| Résultat de la cuisson | Caractéristiques clés | Impact sur la restauration |

|---|---|---|

| Cuisson correcte | Température précise recommandée par le fabricant | Résistance optimale, translucidité idéale, couleur précise, stabilité à long terme |

| Surcuisson | Flux de verre excessif, déformation pyroplastique | Perte de détails, aspect trop translucide/gris, fragilité accrue |

| Sous-cuisson | Frittage incomplet, porosité élevée | Aspect crayeux, opaque, structure faible sujette aux fractures et aux taches |

Obtenez des résultats céramiques parfaits à chaque cycle de cuisson

La production de restaurations dentaires prévisibles et de haute qualité exige une précision absolue dans votre processus de cuisson. Le bon four de laboratoire est le fondement de cette précision, vous assurant de pouvoir atteindre constamment les températures exactes requises pour tout, de la zircone à haute résistance (1450-1550°C) aux porcelaines stratifiées esthétiques.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nous fournissons des fours dentaires fiables conçus pour la précision et la durabilité, vous aidant à prévenir les échecs cliniques et à obtenir une esthétique impeccable.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour vos matériaux céramiques et protocoles spécifiques.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur