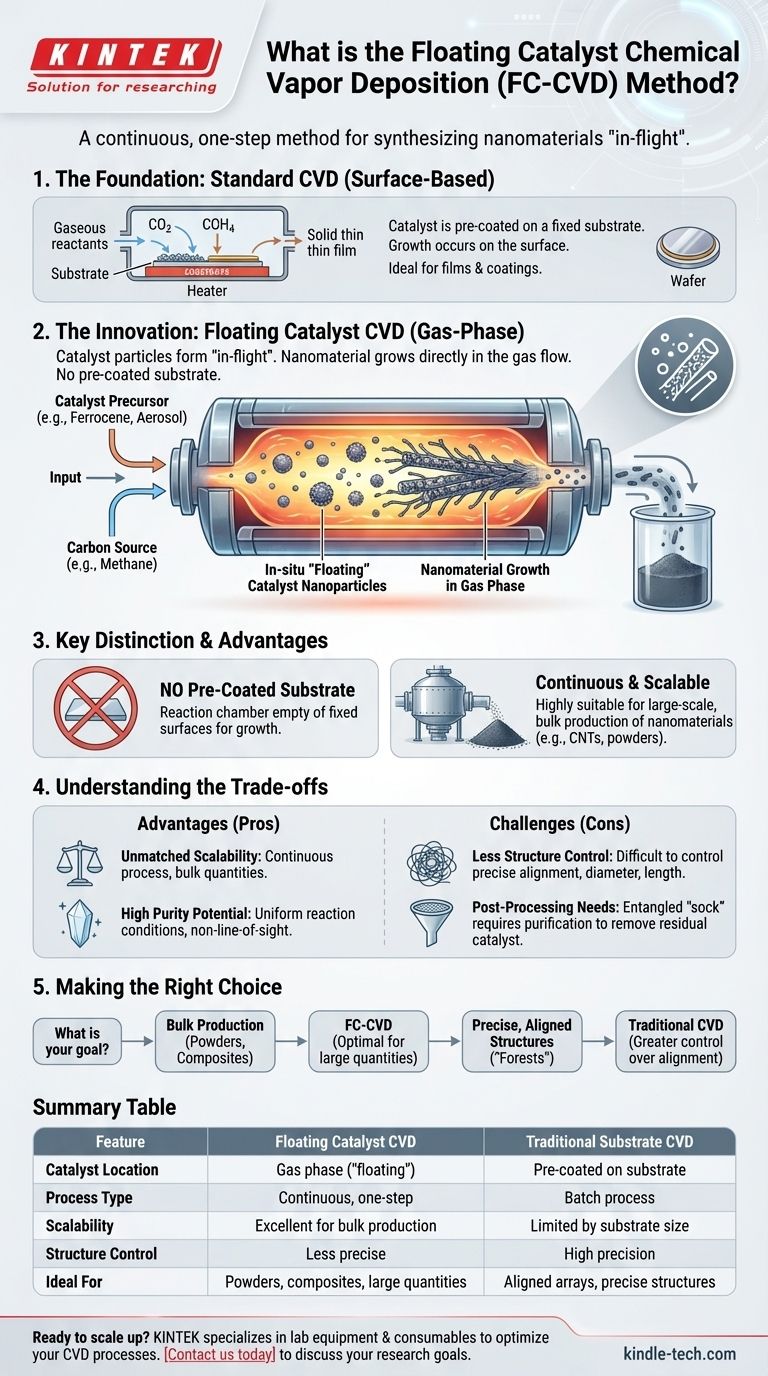

En substance, le dépôt chimique en phase vapeur à catalyseur flottant (FC-CVD) est une méthode de synthèse de nanomatériaux, comme les nanotubes de carbone, où le catalyseur n'est pas fixé à une surface. Au lieu de cela, un précurseur de catalyseur est introduit sous forme de gaz ou d'aérosol directement dans un réacteur à haute température avec la source de carbone, permettant aux particules de catalyseur de se former "en vol" et de faire croître le matériau désiré en phase gazeuse.

La distinction fondamentale de la méthode à catalyseur flottant est sa nature continue et en une seule étape. Contrairement aux méthodes traditionnelles qui font croître les matériaux sur un substrat pré-revêtu, le FC-CVD forme le catalyseur et fait croître le nanomatériau simultanément à l'intérieur de la chambre de réaction, ce qui le rend très approprié pour la production à grande échelle.

Comment le dépôt chimique en phase vapeur (CVD) standard prépare le terrain

Pour comprendre l'innovation du catalyseur flottant, nous devons d'abord comprendre la base sur laquelle il est construit : le dépôt chimique en phase vapeur (CVD) standard.

Le principe de base

À la base, le CVD est un processus de création de films minces ou de revêtements solides de haute performance. Un substrat, ou pièce à usiner, est placé à l'intérieur d'une chambre de réaction.

Des molécules de réactifs gazeux sont introduites dans la chambre, qui se décomposent et réagissent ensuite à la surface du substrat, laissant derrière elles le matériau solide désiré.

Composants clés d'un système CVD

Une configuration CVD typique comprend un système de distribution de gaz pour introduire les réactifs, une chambre de réaction pour contenir le processus, et une source d'énergie (comme un four) pour fournir la chaleur nécessaire aux réactions chimiques. Il nécessite également un système de vide et d'échappement pour contrôler l'environnement et éliminer les sous-produits.

L'innovation du "catalyseur flottant" : une distinction clé

Le CVD à catalyseur flottant modifie ce processus fondamental en changeant complètement la manière et l'endroit où la croissance est initiée. Il déplace l'action d'une surface statique vers le flux de gaz dynamique lui-même.

Élimination du substrat pré-revêtu

Dans de nombreux processus CVD traditionnels pour les nanomatériaux, une fine couche de catalyseur (comme le fer ou le nickel) est d'abord déposée sur un substrat solide. La croissance du matériau, tel que les nanotubes de carbone, se produit ensuite sur cette surface fixe.

Le FC-CVD élimine entièrement cette étape. Le réacteur est vide de toute surface pré-revêtue destinée à la croissance.

Formation de catalyseur in situ

L'étape critique est l'introduction d'un précurseur de catalyseur — souvent un composé organométallique comme le ferrocène — avec le réactif primaire (la source de carbone, comme le méthane ou l'éthanol).

Dans la zone chaude du réacteur, la haute température provoque la décomposition de la molécule précurseur. Cette décomposition libère des atomes métalliques, qui s'agglomèrent ensuite pour former des particules liquides ou solides de taille nanométrique — les catalyseurs "flottants".

Nucléation et croissance en phase gazeuse

Ces nanoparticules de catalyseur nouvellement formées sont suspendues et transportées dans le flux de gaz. Au fur et à mesure de leur déplacement, elles interagissent avec le gaz source de carbone, qui se décompose à leur surface.

Cette interaction catalyse la croissance du nanomatériau désiré, tel qu'un nanotube de carbone, directement à partir de la particule flottante. Le résultat est une synthèse continue de matériau dans le volume du réacteur, et non sur ses parois.

Comprendre les compromis

Comme tout processus technique spécialisé, le FC-CVD présente des avantages clairs et des défis spécifiques qui le rendent adapté à certaines applications mais pas à d'autres.

Avantage : Scalabilité inégalée

Parce que le processus est continu et non limité par la surface d'un substrat, le FC-CVD est exceptionnellement bien adapté à la production de grandes quantités de nanomatériaux en vrac. Le matériau peut être collecté en continu à la sortie du réacteur.

Avantage : Potentiel de haute pureté

La synthèse directe en phase gazeuse peut conduire à des matériaux d'une grande qualité structurelle et d'une grande pureté. La nature non-en-ligne-de-vue du processus, un avantage général du CVD, assure des conditions de réaction uniformes.

Défi : Moins de contrôle sur la structure

Un compromis significatif est la difficulté à contrôler précisément la structure du matériau final. Comparé aux méthodes basées sur un substrat, le contrôle du diamètre, de la longueur et de l'alignement des nanomatériaux résultants est plus complexe dans un système à catalyseur flottant.

Défi : Besoins de post-traitement

Le produit final est souvent une masse enchevêtrée et de faible densité (parfois appelée aérogel ou "chaussette") qui contient des particules de catalyseur résiduelles. Cela nécessite des étapes de purification et de traitement en aval pour préparer le matériau à des applications spécifiques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de synthèse dépend entièrement de votre objectif final. Le FC-CVD est un outil puissant lorsqu'il est utilisé à bon escient.

- Si votre objectif principal est la production en vrac : Le FC-CVD est l'une des méthodes les plus efficaces pour la synthèse continue et à grande échelle de nanomatériaux comme les nanotubes de carbone à paroi simple et multiple.

- Si votre objectif principal est de créer des structures précisément alignées (par exemple, des "forêts") : Une méthode CVD traditionnelle basée sur un substrat offrira un contrôle bien plus grand sur l'alignement et le positionnement.

- Si votre objectif principal est de produire des poudres pour des composites ou des additifs : Le FC-CVD est une excellente voie directe pour la fabrication de poudres de nanomatériaux de haute qualité en grandes quantités.

En fin de compte, la méthode à catalyseur flottant transforme la synthèse de nanomatériaux d'un processus discontinu basé sur une surface en une ligne de production continue en phase gazeuse à l'échelle industrielle.

Tableau récapitulatif :

| Caractéristique | CVD à catalyseur flottant | CVD sur substrat traditionnel |

|---|---|---|

| Emplacement du catalyseur | Phase gazeuse ("flottant") | Pré-revêtu sur le substrat |

| Type de processus | Continu, en une seule étape | Processus discontinu |

| Scalabilité | Excellent pour la production en vrac | Limité par la taille du substrat |

| Contrôle de la structure | Moins précis | Haute précision (alignement, positionnement) |

| Idéal pour | Poudres, composites, grandes quantités | Réseaux alignés, structures précises |

Prêt à augmenter la production de vos nanomatériaux ? La méthode CVD à catalyseur flottant est idéale pour la production à grand volume de nanotubes de carbone et d'autres matériaux avancés. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe adaptés aux besoins uniques de votre laboratoire. Notre expertise peut vous aider à optimiser vos processus CVD pour une efficacité et un rendement maximum. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de frittage par plasma à étincelles Four SPS

- Four de fusion par induction à arc sous vide

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore