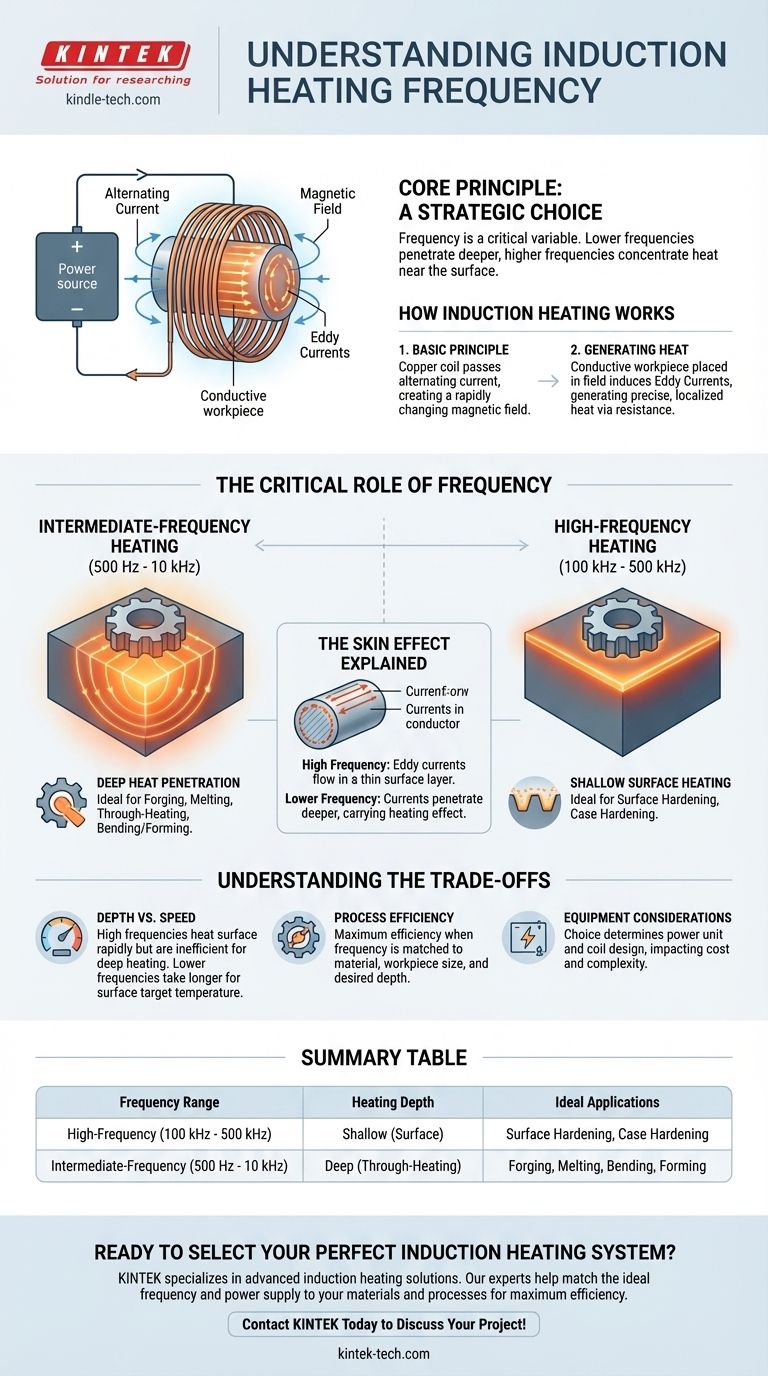

Dans le chauffage par induction, il n'y a pas une seule fréquence ; au lieu de cela, la fréquence est une variable critique choisie en fonction de l'application. Les systèmes sont généralement classés en fréquence intermédiaire, allant de 500 Hz à 10 kHz, et haute fréquence, qui fonctionne entre 100 kHz et 500 kHz. La sélection d'une fréquence spécifique contrôle directement la profondeur de pénétration de la chaleur dans la pièce à usiner.

Le principe fondamental à comprendre est que le choix de la fréquence est un choix stratégique. Les fréquences plus basses pénètrent plus profondément dans le matériau, tandis que les fréquences plus élevées concentrent la chaleur près de la surface. Cette relation est la clé pour contrôler le résultat du processus de chauffage.

Comment fonctionne le chauffage par induction

Le principe de base

Un système de chauffage par induction utilise une bobine en cuivre, à travers laquelle passe un courant alternatif. Ce courant génère un champ magnétique rapidement variable autour de la bobine.

Génération de chaleur

Lorsqu'une pièce conductrice est placée dans ce champ magnétique, le champ induit des courants électriques, connus sous le nom de courants de Foucault, à l'intérieur de la pièce. La résistance du matériau à l'écoulement de ces courants de Foucault génère une chaleur précise et localisée sans aucun contact physique.

Le rôle critique de la fréquence

Chauffage à haute fréquence (100 kHz - 500 kHz)

Les courants à haute fréquence sont utilisés pour les applications qui nécessitent que la chaleur soit générée très près de la surface de la pièce. Ceci est idéal pour des processus tels que le durcissement superficiel, où vous avez besoin d'une couche extérieure dure tout en gardant le cœur du matériau ductile.

Chauffage à fréquence intermédiaire (500 Hz - 10 kHz)

Les fréquences intermédiaires ou moyennes sont utilisées lorsqu'une pénétration de chaleur plus profonde est nécessaire. Ces applications comprennent le forgeage, la fusion ou le chauffage complet d'un composant avant qu'il ne soit plié ou formé. La fréquence plus basse permet au champ magnétique de pénétrer plus profondément dans le matériau, générant une chaleur plus uniforme sur toute sa section transversale.

L'effet de peau expliqué

La raison pour laquelle la fréquence contrôle la profondeur de chauffage est un phénomène appelé effet de peau. Aux fréquences plus élevées, les courants de Foucault induits sont forcés de circuler dans une fine couche à la surface du conducteur. Lorsque la fréquence est abaissée, ces courants peuvent pénétrer plus profondément dans la pièce, emportant l'effet de chauffage avec eux.

Comprendre les compromis

Profondeur contre vitesse

Bien que les hautes fréquences chauffent la surface très rapidement, elles sont inefficaces pour chauffer un composant entier jusqu'à son cœur. Inversement, une fréquence plus basse qui chauffe profondément peut prendre plus de temps pour amener la surface à une température cible par rapport à un système à haute fréquence.

Efficacité du processus

L'efficacité maximale est atteinte lorsque la fréquence est correctement adaptée au matériau, à la taille de la pièce et à la profondeur de chauffage souhaitée. L'utilisation de la mauvaise fréquence peut entraîner un gaspillage d'énergie et des résultats incohérents, soit en ne chauffant pas assez profondément, soit en surchauffant la surface.

Considérations relatives à l'équipement

Les alimentations à haute fréquence et à fréquence intermédiaire sont des technologies différentes. Le choix de la fréquence détermine fondamentalement le type d'unité d'alimentation et la conception de la bobine requis pour le système, ce qui a des implications directes sur le coût et la complexité de l'équipement.

Sélectionner la bonne fréquence pour votre application

Choisir la fréquence correcte est essentiel pour obtenir les propriétés métallurgiques souhaitées dans votre pièce.

- Si votre objectif principal est le durcissement superficiel ou le traitement de surface : Un système à haute fréquence (supérieure à 100 kHz) est le choix correct pour concentrer l'énergie sur la surface.

- Si votre objectif principal est le chauffage complet pour le forgeage, le formage ou la fusion : Un système à fréquence intermédiaire (inférieure à 10 kHz) est requis pour une pénétration de chaleur profonde et uniforme.

- Si vous travaillez avec de petites pièces ou si vous avez besoin d'un chauffage très superficiel : Vous devrez probablement fonctionner à l'extrémité supérieure du spectre des fréquences.

En fin de compte, comprendre la fréquence transforme le chauffage par induction d'un processus simple en un outil de fabrication précisément contrôlé.

Tableau récapitulatif :

| Plage de fréquences | Profondeur de chauffage | Applications idéales |

|---|---|---|

| Haute fréquence (100 kHz - 500 kHz) | Superficielle (Surface) | Durcissement superficiel, Traitement de surface |

| Fréquence intermédiaire (500 Hz - 10 kHz) | Profonde (Chauffage complet) | Forgeage, Fusion, Pliage, Formage |

Prêt à choisir le système de chauffage par induction parfait pour votre application ?

Choisir la bonne fréquence est essentiel pour obtenir des résultats précis, que vous ayez besoin d'une surface durcie ou d'un composant chauffé uniformément. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables, y compris des solutions de chauffage par induction avancées adaptées à vos besoins spécifiques.

Nos experts vous aideront à adapter la fréquence et l'alimentation idéales à vos matériaux et processus, garantissant une efficacité maximale et des performances constantes.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos systèmes de chauffage par induction peuvent améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de fusion à induction par arc sous vide non consommable

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Le chauffage par induction est-il rapide ? Obtenez une chaleur instantanée et interne au matériau pour un traitement rapide

- Le chauffage par induction est-il plus efficace que le chauffage par résistance ? Réalisez jusqu'à 50 % d'économies d'énergie supplémentaires.

- Les bobines de chauffage par induction deviennent-elles chaudes ? Comprendre la chaleur de la bobine par rapport à la concentration sur la pièce à usiner

- Comment un four à induction avec un noyau en acier génère-t-il de la chaleur pour faire fondre les alliages de cuivre ? Efficacité et principes

- Quel est le produit principal fabriqué par un four à induction électrique ? C'est un état de la matière, pas un produit final.

- Comment faire fondre du métal sous vide ? Obtenez des alliages ultra-propres et haute performance

- Quelle est la fréquence maximale des chauffages par induction ? Maîtriser la fréquence pour des résultats de chauffage optimaux

- Comment les fours de fusion spécialisés de petite taille de qualité industrielle relèvent-ils les défis de la fonderie de bijoux de précision ? Guide d'expert