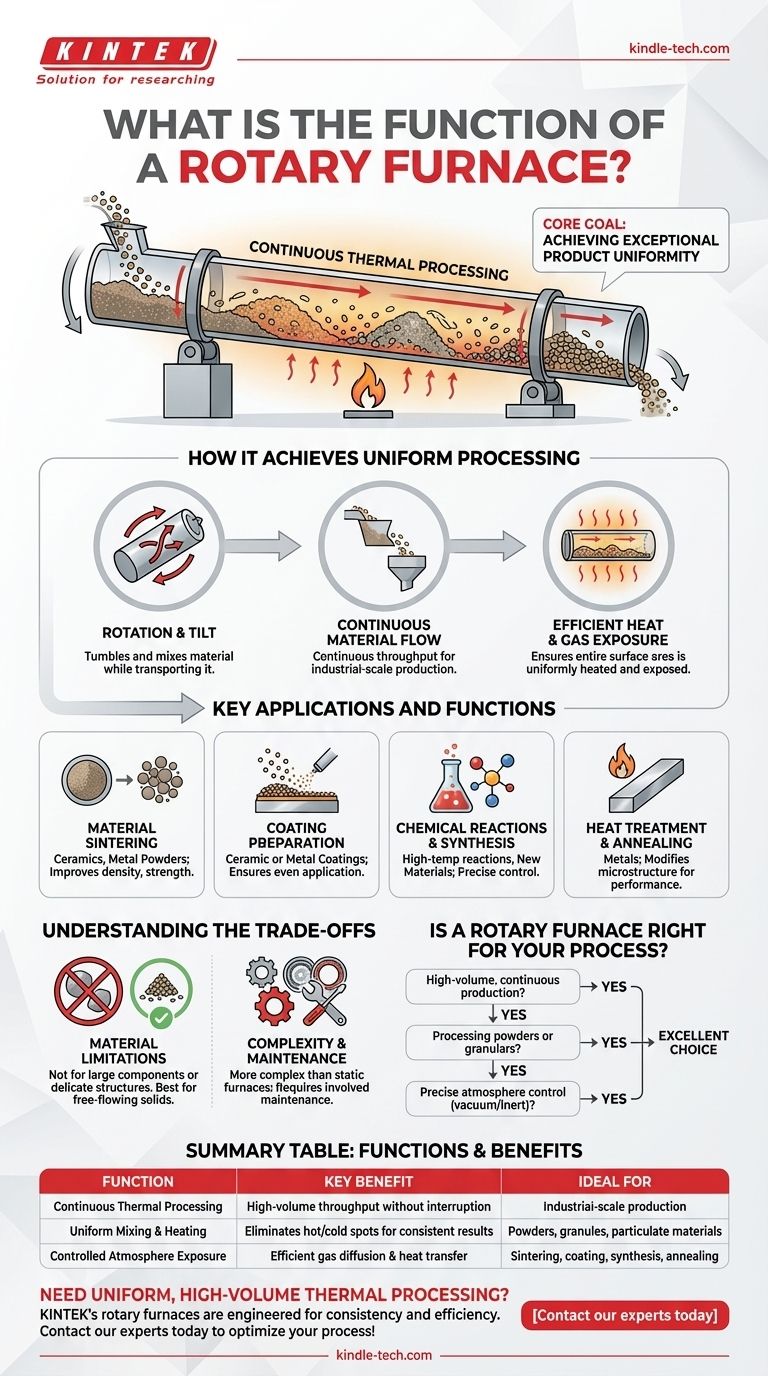

À la base, un four rotatif est un outil très efficace pour le traitement thermique continu des matériaux. Il utilise une combinaison de rotation lente, d'une légère inclinaison et d'un chauffage contrôlé pour garantir que chaque particule d'une substance est chauffée, mélangée et exposée uniformément à une atmosphère spécifique lorsqu'elle se déplace d'un bout à l'autre d'un tube cylindrique.

Un four rotatif excelle dans un objectif principal : obtenir une uniformité de produit exceptionnelle dans les processus à haute température. En faisant constamment culbuter et mélanger les matériaux, il élimine les points chauds et froids courants dans les fours statiques, garantissant un résultat plus cohérent et plus efficace.

Comment un four rotatif assure-t-il un traitement uniforme

Pour comprendre sa fonction, il est essentiel de décomposer ses principes de fonctionnement fondamentaux. La conception est optimisée pour la cohérence et le fonctionnement continu.

Le mécanisme de base : rotation et inclinaison

Un four rotatif se compose d'un long tube cylindrique qui tourne lentement autour de son axe central.

Ce tube est également incliné selon un léger angle. Cette combinaison de rotation et d'inclinaison fait doucement culbuter le matériau, le mélangeant soigneusement tout en le transportant simultanément de l'extrémité d'alimentation à l'extrémité de décharge.

Flux de matériaux continu

Contrairement à un four discontinu où les matériaux sont chargés et déchargés par cycles statiques, un four rotatif est conçu pour un rendement continu.

La matière première est introduite à l'extrémité supérieure du tube et, grâce au mouvement du four, parcourt sa longueur pour être déchargée sous forme de produit fini à l'extrémité inférieure. Cela le rend idéal pour la production à l'échelle industrielle.

Exposition efficace à la chaleur et aux gaz

Le culbutage constant est l'avantage clé du four. Il garantit que toute la surface du matériau est constamment exposée à la source de chaleur et à l'atmosphère interne.

Cette action améliore considérablement le transfert de chaleur et la diffusion des gaz, ce qui entraîne des temps de traitement plus rapides, une consommation de gaz plus faible et une efficacité globale plus élevée par rapport aux méthodes de traitement thermique statiques.

Applications et fonctions clés

Les capacités uniques d'un four rotatif le rendent indispensable pour une gamme de processus industriels et de laboratoire spécifiques.

Frittage de matériaux

Il est fréquemment utilisé pour le frittage de matériaux tels que les céramiques et les poudres métalliques. Le chauffage uniforme aide à améliorer la densité, la résistance et la résistance à la corrosion du produit final.

Préparation de revêtements

Le four peut être utilisé pour appliquer des revêtements céramiques ou métalliques sur des substrats. L'exposition constante garantit que le revêtement est appliqué uniformément, améliorant la résistance à l'usure et d'autres propriétés de surface.

Réactions chimiques et synthèse

Les fours rotatifs offrent un environnement contrôlé pour les réactions chimiques à haute température, ce qui les rend idéaux pour la synthèse de nouveaux matériaux ou la préparation de catalyseurs où l'uniformité de la température est critique.

Traitement thermique et recuit

Pour les métaux, le four est utilisé pour des processus de traitement thermique tels que le recuit. Cela modifie la microstructure du matériau pour améliorer ses performances, sa ductilité et sa résistance.

Comprendre les compromis

Bien que très efficaces, les fours rotatifs ne sont pas une solution universelle. Leur principale force réside dans le traitement des matériaux granulaires ou pulvérulents.

Limites des matériaux

Ils ne sont généralement pas adaptés aux grandes pièces uniques ou aux matériaux qui pourraient être endommagés par l'action de culbutage. Le processus est conçu pour les solides à écoulement libre, et non pour les structures grandes et délicates.

Complexité et maintenance

Le système mécanique impliquant la rotation, les joints et les mécanismes d'entraînement est plus complexe qu'un four à boîte statique. Cela peut entraîner des coûts initiaux plus élevés et des exigences de maintenance plus complexes pour assurer un fonctionnement continu et fiable.

Un four rotatif est-il adapté à votre processus ?

Le choix du bon équipement de traitement thermique dépend entièrement de votre matériau et de vos objectifs de production.

- Si votre objectif principal est une production continue à haut volume : Un four rotatif est un excellent choix pour sa capacité à traiter les matériaux sans interruption, garantissant un débit élevé.

- Si votre objectif principal est le traitement de poudres ou de granulés : L'action de mélange constante offre un niveau d'uniformité de température et d'atmosphère très difficile à obtenir dans un four statique.

- Si votre objectif principal est des réactions nécessitant un contrôle précis de l'atmosphère : La conception à tube scellé est idéale pour les processus nécessitant un vide ou une atmosphère gazeuse réductrice ou inerte spécifique.

En fin de compte, un four rotatif est l'outil définitif lorsque l'objectif est un traitement thermique uniforme, efficace et continu des matériaux particulaires.

Tableau récapitulatif :

| Fonction | Avantage clé | Idéal pour |

|---|---|---|

| Traitement thermique continu | Débit élevé sans interruption | Production à l'échelle industrielle |

| Mélange et chauffage uniformes | Élimine les points chauds/froids pour des résultats cohérents | Poudres, granulés et matériaux particulaires |

| Exposition à une atmosphère contrôlée | Diffusion efficace des gaz et transfert de chaleur | Frittage, revêtement, synthèse et recuit |

Besoin d'un traitement thermique uniforme et à haut volume pour vos matériaux ? Les fours rotatifs de KINTEK sont conçus pour une cohérence et une efficacité exceptionnelles dans le frittage, la préparation de revêtements et le traitement thermique. Notre expertise en équipement de laboratoire garantit que vous obtenez une solution parfaitement adaptée à vos objectifs de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four rotatif KINTEK peut optimiser votre processus !

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz