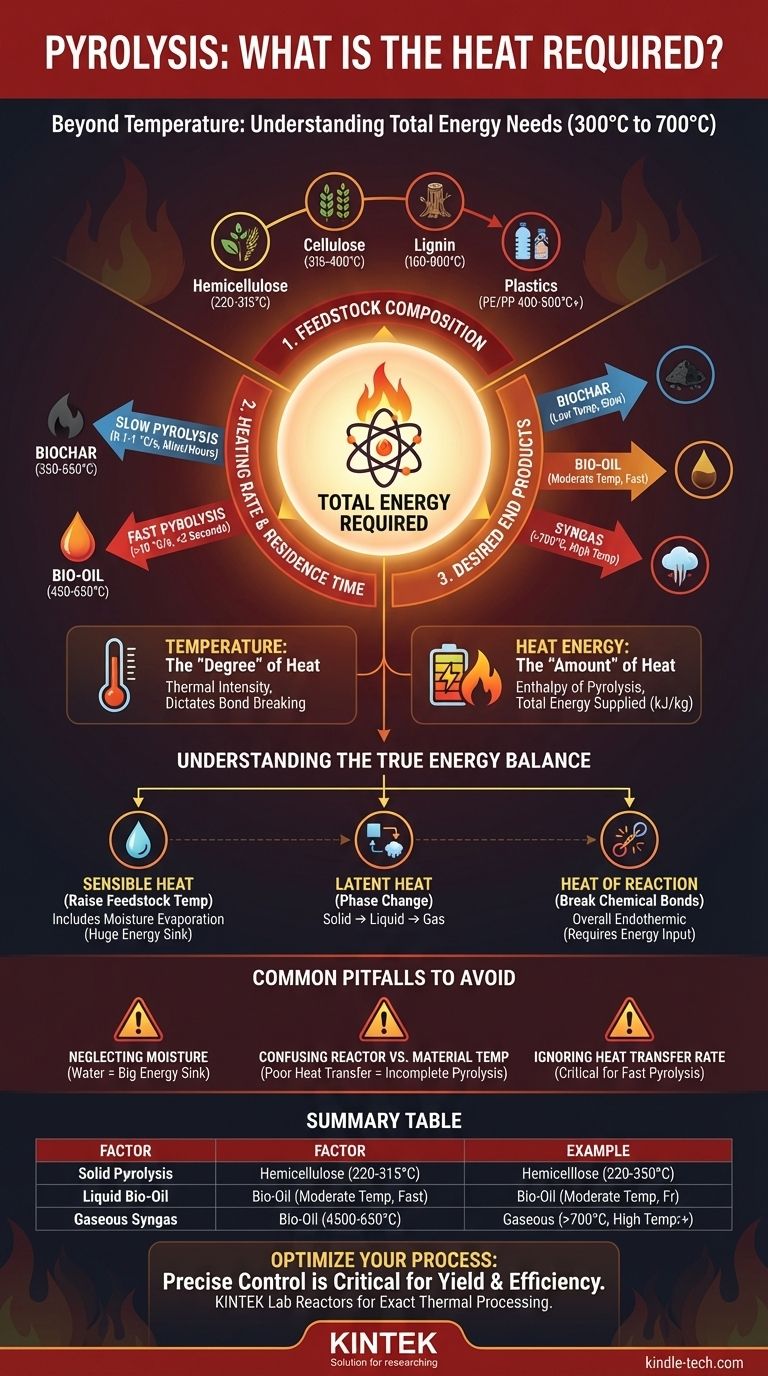

Pour être précis, la pyrolyse n'est pas définie par une température unique, mais se produit sur une plage, généralement entre 300°C et 700°C (572°F à 1292°F) dans un environnement exempt d'oxygène. La chaleur spécifique requise dépend entièrement de la matière première, des produits finaux souhaités et de la vitesse du processus. Chercher simplement une température manque la métrique la plus critique : l'énergie totale nécessaire pour entraîner la décomposition chimique.

Le problème fondamental est de passer de « Quelle température dois-je utiliser ? » à « Quelle est l'énergie totale requise pour mon objectif spécifique ? » Ce bilan énergétique est régi par les propriétés de la matière première, la vitesse de chauffage et vos produits cibles : biochar, bio-huile ou gaz de synthèse.

Différencier la Température de l'Énergie Thermique

Un point de confusion courant est d'assimiler la température du processus à la chaleur totale requise. Ce sont des concepts liés mais distincts, qu'il est essentiel de comprendre pour concevoir ou exploiter tout système de pyrolyse.

Température : Le « Degré » de Chaleur

La température est une mesure de l'intensité thermique à l'intérieur du réacteur. Elle dicte quelles liaisons chimiques peuvent être rompues et influence la vitesse de réaction. Différentes températures favorisent la formation de différents produits.

Énergie Thermique : La « Quantité » de Chaleur

L'énergie thermique, ou l'enthalpie de pyrolyse, est la quantité totale d'énergie (souvent mesurée en kJ/kg) qui doit être fournie à la matière première pour élever sa température et entraîner les réactions chimiques. C'est la véritable « chaleur requise » et ce qui détermine vos coûts énergétiques et la conception du réacteur.

Facteurs Clés Influant sur le Besoin en Chaleur

La « bonne » température et l'apport énergétique ne sont pas des valeurs fixes. Ce sont des variables que vous contrôlez pour obtenir un résultat spécifique.

Composition de la Matière Première

Différents matériaux se décomposent à différentes températures. Pour la biomasse, les composants principaux se décomposent dans des plages distinctes :

- Hémicellulose : 220-315°C

- Cellulose : 315-400°C

- Lignine : 160-900°C (se décompose lentement sur une très large plage)

Les plastiques varient également considérablement. Le polyéthylène (PE) et le polypropylène (PP) nécessitent des températures autour de 400-500°C, tandis qu'un polymère plus stable comme le PET nécessite des températures plus élevées.

Vitesse de Chauffage et Temps de Séjour

La vitesse à laquelle vous chauffez le matériau est l'un des paramètres de processus les plus importants.

- Pyrolyse Lente : Utilise de faibles vitesses de chauffage (0,1-1 °C/s) et de longs temps de séjour (minutes à heures). Ce processus fonctionne à des températures plus basses (350-550°C) et maximise le rendement en biochar.

- Pyrolyse Rapide : Utilise des vitesses de chauffage extrêmement élevées (>10 °C/s) et des temps de séjour très courts (<2 secondes). Cela nécessite des températures plus élevées (450-650°C) pour décomposer rapidement le matériau et est optimisé pour la production de bio-huile liquide.

Produits Finaux Désirés

Votre produit cible dicte les conditions du processus.

- Pour le Biochar : Des températures plus basses et un chauffage lent préservent la structure de carbone fixe.

- Pour la Bio-huile : Des températures plus élevées et un chauffage rapide décomposent la matière première en vapeurs, qui sont ensuite rapidement refroidies et condensées en liquide.

- Pour le Gaz de Synthèse : Des températures très élevées (>700°C) sont nécessaires pour « craquer » les molécules plus grosses (y compris les vapeurs de pyrolyse) en molécules de gaz plus petites et non condensables comme l'hydrogène et le monoxyde de carbone.

Comprendre le Véritable Bilan Énergétique

La chaleur totale que vous devez fournir peut être décomposée en trois besoins distincts.

1. Chaleur Sensible pour le Chauffage

C'est l'énergie nécessaire pour élever la matière première de sa température de départ à la température de pyrolyse cible. Une partie importante de celle-ci est souvent utilisée simplement pour faire bouillir toute humidité, ce qui nécessite une grande quantité d'énergie.

2. Chaleur Latente pour le Changement de Phase

C'est l'énergie requise pour convertir les solides en liquides et les liquides en gaz. Pour une matière première sèche, il s'agit principalement de l'énergie nécessaire pour vaporiser le matériau en décomposition.

3. Chaleur de Réaction

La pyrolyse est, dans l'ensemble, un processus endothermique, ce qui signifie qu'elle nécessite un apport net d'énergie pour rompre les liaisons chimiques fortes dans la matière première. Bien que certaines réactions secondaires formant de nouvelles molécules puissent être exothermiques (libérant de la chaleur), le bilan global du processus nécessite toujours un apport d'énergie.

Pièges Courants à Éviter

Atteindre les bonnes conditions thermiques est plus complexe que de simplement régler un thermostat.

Négliger l'Humidité de la Matière Première

L'eau est un énorme puits d'énergie. Une matière première avec 20 % d'humidité nécessitera beaucoup plus d'énergie qu'une matière avec 5 % d'humidité, car toute cette eau doit être évaporée avant que le matériau n'atteigne les températures de pyrolyse.

Confondre la Température du Réacteur et du Matériau

La température de la paroi de votre réacteur n'est pas la température à l'intérieur d'un copeau de bois ou d'un morceau de plastique. Un mauvais transfert de chaleur peut signifier que le cœur de votre matière première est beaucoup plus froid que le point de consigne du réacteur, entraînant une pyrolyse incomplète et des produits indésirables.

Ignorer le Taux de Transfert de Chaleur

Pour la pyrolyse rapide, la vitesse à laquelle vous pouvez transférer la chaleur dans la particule de matière première est primordiale. Si vous ne pouvez pas fournir d'énergie assez rapidement, vous effectuerez involontairement une pyrolyse lente, quelle que soit la température réglée de votre réacteur.

Faire le Bon Choix pour Votre Objectif

Au lieu de demander une température unique, définissez d'abord votre objectif. Les conditions optimales découleront de votre but.

- Si votre objectif principal est de maximiser le rendement en biochar : Utilisez des températures plus basses (350-550°C) et une vitesse de chauffage lente pour préserver la structure carbonée.

- Si votre objectif principal est de maximiser la production de bio-huile : Utilisez des températures modérées à élevées (450-650°C) avec une vitesse de chauffage très élevée et un temps de séjour des vapeurs court.

- Si votre objectif principal est de maximiser la production de gaz de synthèse : Utilisez des températures élevées (>700°C) pour assurer le craquage thermique complet de toutes les vapeurs en molécules de gaz simples.

En fin de compte, maîtriser la pyrolyse consiste à contrôler précisément le flux d'énergie pour orienter le matériau vers le résultat chimique souhaité.

Tableau Récapitulatif :

| Facteur | Impact sur le Besoin en Chaleur | Plage Typique/Exemple |

|---|---|---|

| Type de Matière Première | Différents matériaux se décomposent à différentes températures et énergies. | Biomasse : 300-700°C ; Plastiques : 400-500°C+ |

| Produit Cible | Détermine la température et la vitesse de chauffage optimales. | Biochar (basse température, lent) ; Bio-huile (température modérée, rapide) |

| Vitesse de Chauffage | Des vitesses plus rapides nécessitent une puissance d'entrée plus élevée pour la même masse. | Lent : 0,1-1 °C/s ; Rapide : >10 °C/s |

| Teneur en Humidité | Une humidité élevée augmente considérablement l'énergie nécessaire à l'évaporation. | 20 % d'humidité contre 5 % d'humidité |

Prêt à optimiser votre processus de pyrolyse ? Le contrôle précis de la température et du transfert de chaleur est essentiel pour le rendement et l'efficacité. KINTEK est spécialisée dans les réacteurs de laboratoire et les fours de haute qualité conçus pour un traitement thermique exact. Que vous recherchiez la production de biochar, de bio-huile ou de gaz de synthèse, nos équipements garantissent des résultats fiables et reproductibles. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à tube sous vide haute pression de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- La calcination est-elle effectuée dans le haut fourneau ? Comprendre la séparation en métallurgie

- Quelles sont les utilisations d'une machine de pyrolyse ? Transformer les déchets en carburant, en produits chimiques et en amendement du sol

- Quelle est la composition du fioul de pyrolyse ? Une plongée approfondie dans sa composition complexe issue de la biomasse

- Comment pouvons-nous convertir les déchets plastiques en produits utiles ? Explorer le recyclage mécanique par rapport au recyclage chimique

- La pyrolyse est-elle la même chose que la valorisation énergétique des déchets ? Dissiper la confusion entre recyclage chimique et récupération d'énergie

- Qu'est-ce que le recyclage du plastique par pyrolyse ? Une exploration approfondie de la récupération chimique du plastique

- La pyrolyse produit-elle du monoxyde de carbone ? Exploiter le gaz de synthèse pour l'énergie et la sécurité

- Qu'est-ce que la pyrolyse de la biomasse pour la production de biocarburants ? Convertir les déchets en énergie renouvelable