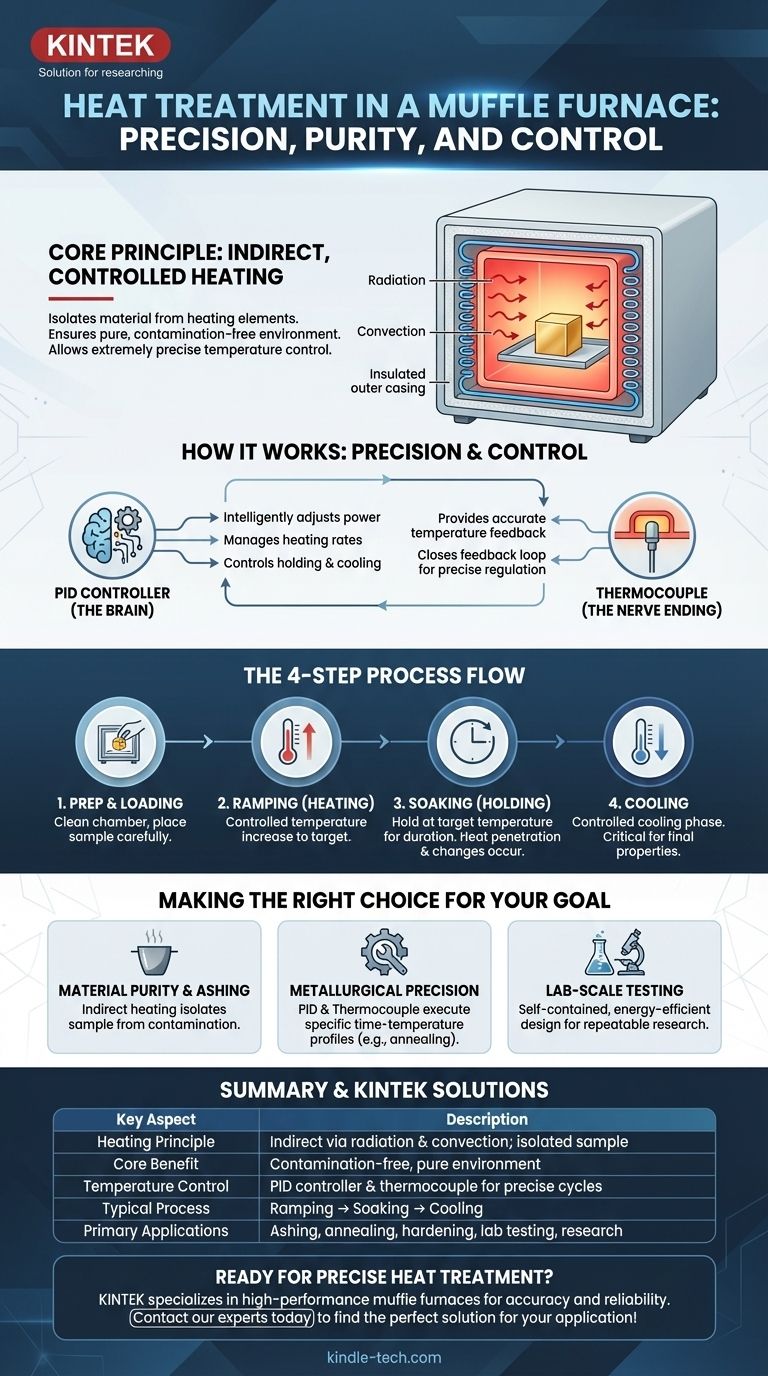

En substance, le traitement thermique dans un four à moufle est un processus qui utilise une chambre chauffée électriquement à haute température pour modifier les propriétés physiques ou chimiques d'un matériau. Sa caractéristique distinctive est le "moufle" – une chambre intérieure isolée qui isole le matériau traité des éléments chauffants. Cette séparation assure un environnement de chauffage pur, exempt de contaminants, et permet un contrôle extrêmement précis de la température.

Le principe fondamental d'un four à moufle est le chauffage indirect et contrôlé. L'objectif n'est pas seulement de chauffer quelque chose, mais de le faire dans un environnement propre et uniforme où le matériau est protégé du contact direct avec la source d'énergie, garantissant des résultats prévisibles et reproductibles.

Comment un four à moufle réalise un chauffage précis

Pour comprendre le processus de traitement, vous devez d'abord comprendre la conception du four. Son efficacité provient d'une combinaison d'application de chaleur indirecte et de contrôle électronique précis.

Le principe du chauffage indirect

Le terme "moufle" signifiait à l'origine séparer l'objet chauffé des flammes et des sous-produits de combustion d'un four à combustible. Ce principe de séparation est la clé.

Dans les fours électriques modernes, il n'y a pas de combustion, mais le principe demeure. Le matériau est placé à l'intérieur de la chambre, et les éléments chauffants sont situés à l'extérieur de cette chambre intérieure, encastrés dans les parois isolantes.

Transfert de chaleur par rayonnement et convection

Les éléments chauffants électriques, souvent fabriqués à partir d'un matériau résistif comme le Nichrome, génèrent une chaleur intense par résistance électrique (chauffage Joule).

Cette chaleur n'est pas appliquée directement à l'échantillon. Au lieu de cela, les éléments chauffent les parois internes de la chambre réfractaire. Ces parois chaudes transfèrent ensuite l'énergie thermique au matériau à l'intérieur de manière uniforme par rayonnement et convection.

Le rôle de la chambre isolée

La chambre elle-même est construite à partir de matériaux réfractaires hautement isolés. Cette isolation remplit deux fonctions essentielles :

- Elle empêche la chaleur de s'échapper, rendant le four très économe en énergie.

- Elle aide à maintenir une température stable et uniforme dans tout l'intérieur de la chambre.

Les composants de contrôle

Un four à moufle est plus qu'une simple boîte chaude ; c'est un instrument de précision. Cette précision est gérée par son système de contrôle électronique.

Le contrôleur PID

Le contrôleur Proportionnel-Intégral-Dérivé (PID) est le cerveau du four. Il reçoit les données de température et ajuste intelligemment la puissance envoyée aux éléments chauffants pour correspondre précisément à un profil de température préétabli. Il peut gérer les taux de chauffage, les temps de maintien et les cycles de refroidissement.

Le thermocouple

Le thermocouple agit comme la terminaison nerveuse du four. C'est un capteur de température placé à l'intérieur de la chambre qui fournit en continu une lecture précise de la température au contrôleur PID, fermant la boucle de rétroaction et permettant une régulation précise.

Le processus de traitement thermique étape par étape

Un cycle de traitement thermique typique implique plusieurs phases distinctes et contrôlées qui sont essentielles pour obtenir les propriétés matérielles souhaitées.

1. Préparation et chargement

Avant le début du cycle, la chambre du four est nettoyée pour éviter toute contamination. Le matériau ou l'échantillon à traiter est ensuite soigneusement placé à l'intérieur.

2. Montée en température (Chauffage)

L'utilisateur programme la température souhaitée dans le contrôleur. Le four commence alors à "monter en température", augmentant sa température interne à un rythme contrôlé jusqu'à atteindre la cible.

3. Maintien (Soaking)

Une fois la température cible atteinte, le contrôleur la maintient pendant une durée spécifiée. Cette période de "maintien" permet à la chaleur de pénétrer entièrement le matériau et aux changements métallurgiques ou chimiques souhaités de se produire.

4. Refroidissement

Une fois la phase de maintien terminée, l'alimentation des éléments chauffants est coupée. La phase de refroidissement est souvent tout aussi critique que la phase de chauffage, car le taux de refroidissement peut avoir un impact significatif sur la microstructure finale et les propriétés du matériau.

Faire le bon choix pour votre objectif

Comprendre les principes fondamentaux vous permet d'utiliser efficacement le four à moufle pour des applications spécifiques.

- Si votre objectif principal est la pureté des matériaux et l'incinération : Le chauffage indirect du four est sa plus grande force, car il isole votre échantillon de toute contamination potentielle provenant des éléments chauffants.

- Si votre objectif principal est des processus métallurgiques précis comme le recuit ou le durcissement : La combinaison d'un contrôleur PID et d'un thermocouple vous donne la possibilité d'exécuter des profils temps-température spécifiques avec une grande précision.

- Si votre objectif principal est des tests reproductibles à l'échelle du laboratoire : La conception autonome et économe en énergie en fait un outil idéal et fiable pour un large éventail d'applications de recherche.

En contrôlant le flux de chaleur propre et indirecte, vous pouvez utiliser le four à moufle non seulement comme un appareil de chauffage, mais aussi comme un instrument de précision pour la transformation des matériaux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de chauffage | Chauffage indirect par rayonnement et convection ; échantillon isolé des éléments |

| Avantage principal | Environnement pur et sans contamination pour les matériaux sensibles |

| Contrôle de la température | Contrôleur PID et thermocouple pour des cycles de chauffage précis et reproductibles |

| Processus typique | Phases de montée en température → maintien → refroidissement |

| Applications principales | Incinération, recuit, durcissement, tests en laboratoire et recherche sur les matériaux |

Prêt à réaliser un traitement thermique précis et sans contamination dans votre laboratoire ? KINTEK est spécialisé dans les fours à moufle et les équipements de laboratoire haute performance conçus pour la précision et la fiabilité. Que vous travailliez sur des tests de matériaux, l'incinération ou des processus métallurgiques, nos solutions garantissent un chauffage uniforme et des résultats reproductibles. Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application spécifique et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Que signifie "fritté" et pourquoi est-il important de le comprendre ? Découvrez les matériaux et la fabrication avancés

- Quelles sont les utilisations du four à moufle dans l'industrie pharmaceutique ? Essentiel pour la pureté et la sécurité des médicaments

- Jusqu'où la température d'un métal peut-elle monter ? Des points de fusion aux températures du plasma

- Comment la chaleur affecte-t-elle la résistance des matériaux ? Comprendre la dégradation thermique et la rupture par fluage

- Comment la pureté des métaux est-elle mesurée ? Comprendre les carats, le titre au millième et le pourcentage pour l'or et l'argent