La vitesse de chauffe par induction n'est pas une valeur unique ; c'est une variable hautement contrôlable et l'un des principaux avantages de cette technologie. La vitesse est déterminée par la densité de puissance appliquée à la pièce, la fréquence de fonctionnement du système et les propriétés physiques du matériau chauffé. Le chauffage par induction est capable d'élever la température de l'acier au-dessus de son point de Curie en quelques secondes.

La rapidité du chauffage par induction est sa caractéristique déterminante. Ce n'est pas une constante inhérente, mais le résultat direct de la quantité de puissance que vous pouvez délivrer précisément à une zone spécifique d'une pièce, ce qui en fait l'une des méthodes de chauffage les plus rapides disponibles pour les processus industriels.

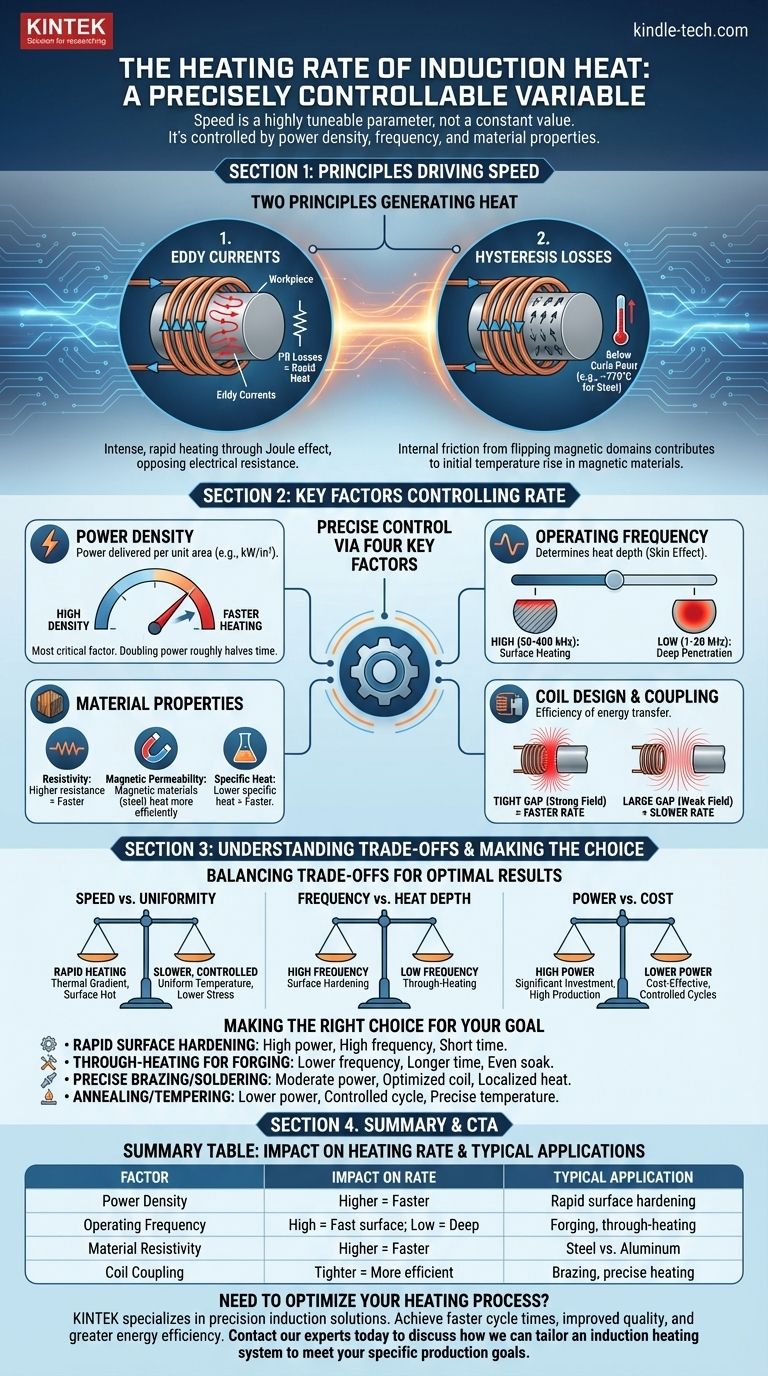

Les principes qui régissent la vitesse de l'induction

Pour comprendre ce qui contrôle la vitesse de chauffe, nous devons d'abord comprendre comment l'induction génère de la chaleur. Elle repose sur deux principes physiques fondamentaux qui se produisent lorsqu'un matériau électriquement conducteur est placé dans un champ magnétique puissant et alternatif.

Courants de Foucault

La principale source de chaleur provient des courants de Foucault. Le champ magnétique alternatif généré par la bobine d'induction induit ces courants électriques forts et localisés dans la pièce. La résistance électrique naturelle du matériau s'oppose à la circulation de ces courants, ce qui entraîne un chauffage intense et rapide par effet Joule (pertes I²R).

Pertes par Hystérésis

Pour les matériaux magnétiques comme le fer et l'acier, un effet de chauffage secondaire se produit. Le champ magnétique alternatif inverse rapidement les domaines magnétiques à l'intérieur du matériau. Ce frottement interne, appelé perte par hystérésis, génère de la chaleur supplémentaire en dessous de la température de Curie du matériau (environ 770°C pour l'acier), contribuant à l'augmentation rapide initiale de la température.

Facteurs clés contrôlant la vitesse de chauffe

Vous pouvez contrôler précisément la vitesse de chauffe en manipulant plusieurs paramètres clés du système. La "recette" de votre processus dépend de l'équilibre des facteurs suivants.

Densité de puissance

C'est le facteur le plus critique. La densité de puissance fait référence à la quantité de puissance de l'alimentation par induction délivrée par unité de surface (par exemple, kilowatts par pouce carré). Une densité de puissance plus élevée entraîne une vitesse de chauffe plus rapide. Doubler la puissance délivrée à la même surface réduira approximativement de moitié le temps nécessaire pour atteindre une température cible.

Fréquence de fonctionnement

La fréquence du courant alternatif détermine la profondeur à laquelle les courants de Foucault pénètrent le matériau, un phénomène connu sous le nom d'effet de peau.

- Hautes fréquences (50 kHz - 400 kHz) : Le courant circule dans une fine couche à la surface, ce qui entraîne un chauffage de surface extrêmement rapide. C'est idéal pour le durcissement de surface.

- Basses fréquences (1 kHz - 20 kHz) : Le courant pénètre plus profondément dans la pièce, ce qui est nécessaire pour le chauffage traversant de grandes billettes pour le forgeage ou le formage.

Propriétés des matériaux

Le matériau de la pièce elle-même joue un rôle crucial.

- Résistivité : Les matériaux ayant une résistance électrique plus élevée chauffent plus rapidement car ils génèrent plus de chaleur avec la même quantité de courant induit.

- Perméabilité magnétique : Les matériaux magnétiques comme l'acier chauffent beaucoup plus efficacement que les matériaux non magnétiques comme le cuivre ou l'aluminium en raison de l'effet supplémentaire de l'hystérésis.

- Chaleur spécifique : C'est la quantité d'énergie nécessaire pour augmenter la température du matériau. Les matériaux ayant une chaleur spécifique plus faible chaufferont plus rapidement avec la même puissance d'entrée.

Conception de la bobine et couplage

La bobine d'induction agit comme l'"applicateur" qui transfère l'énergie à la pièce. L'efficacité du couplage – la proximité de la bobine par rapport à la pièce – est vitale. Un petit espace entre la bobine et la pièce assure un champ magnétique puissant et un transfert d'énergie efficace, ce qui entraîne une vitesse de chauffe plus rapide.

Comprendre les compromis

Bien que la vitesse soit un avantage majeur, l'obtention d'une vitesse de chauffe optimale nécessite d'équilibrer des facteurs concurrents. Viser la vitesse maximale possible n'est pas toujours la meilleure solution.

Vitesse vs. Uniformité de la température

Chauffer une pièce extrêmement rapidement peut créer un gradient thermique significatif, où la surface est beaucoup plus chaude que le cœur. Pour des processus comme la trempe ou le revenu, une vitesse de chauffe plus lente et plus contrôlée utilisant une fréquence plus basse est nécessaire pour assurer une distribution uniforme de la température et prévenir les contraintes internes ou les fissures.

Fréquence vs. Profondeur de chauffe

Le choix de la fréquence est un compromis direct. Si vous devez chauffer toute la section transversale d'une barre épaisse, une haute fréquence qui ne chauffe que la surface sera inefficace. Vous devez sélectionner une fréquence qui permet à la chaleur de pénétrer à la profondeur souhaitée pour votre application spécifique.

Puissance vs. Coût

Une alimentation capable de délivrer une très haute puissance pour un chauffage rapide représente un investissement en capital significatif. La vitesse de chauffe requise doit être justifiée par les exigences de production du processus pour assurer un retour sur investissement positif.

Faire le bon choix pour votre objectif

La "bonne" vitesse de chauffe dépend entièrement de l'objectif de votre application. Pour déterminer vos besoins, considérez le résultat souhaité.

- Si votre objectif principal est le durcissement rapide de surface : Utilisez une densité de puissance élevée et une fréquence de fonctionnement élevée pour chauffer uniquement la couche superficielle en quelques secondes.

- Si votre objectif principal est le chauffage traversant d'une grande pièce pour le forgeage : Utilisez une fréquence plus basse et un temps de chauffe plus long pour permettre à l'énergie thermique de pénétrer uniformément dans toute la pièce.

- Si votre objectif principal est le brasage ou la soudure précis : Utilisez un niveau de puissance modéré avec une bobine soigneusement conçue pour chauffer une zone de joint très spécifique sans affecter les composants environnants.

- Si votre objectif principal est le recuit ou le revenu : Utilisez une puissance plus faible et un temps de cycle contrôlé pour atteindre et maintenir une température précise à des fins métallurgiques.

En fin de compte, la vitesse de chauffe dans un système d'induction est un paramètre précisément conçu, et non un résultat accidentel.

Tableau récapitulatif :

| Facteur | Impact sur la vitesse de chauffe | Application typique |

|---|---|---|

| Densité de puissance | Puissance plus élevée = Vitesse plus rapide | Trempe superficielle rapide |

| Fréquence de fonctionnement | Haute fréquence = Chauffage de surface rapide ; Basse fréquence = Chauffage profond | Forgeage, chauffage traversant |

| Résistivité du matériau | Résistance plus élevée = Chauffage plus rapide | Acier vs. Aluminium |

| Couplage de la bobine | Écart plus faible = Transfert plus efficace | Brasage, chauffage précis |

Besoin d'optimiser votre processus de chauffage ?

KINTEK est spécialisé dans les équipements de laboratoire de précision et les solutions de chauffage industriel. Que vous ayez besoin d'un durcissement de surface rapide, d'un chauffage traversant uniforme pour le forgeage, ou d'un contrôle précis de la température pour le brasage, notre expertise en technologie d'induction peut vous aider à atteindre des temps de cycle plus rapides, une meilleure qualité de produit et une plus grande efficacité énergétique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un système de chauffage par induction à vos objectifs de production spécifiques.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quel matériau est utilisé pour le chauffage par induction ? Les meilleurs métaux pour une chaleur rapide et efficace

- Quelle est la plage de température d'un four à induction ? De 1250°C à plus de 2000°C pour votre application spécifique

- Quels avantages le chauffage par induction à soufflage de gaz (GBIH) offre-t-il pour la nitruration du titane par rapport aux systèmes traditionnels ?

- Quels sont les matériaux pour le revêtement acide et le revêtement basique dans un four à induction électrique ? Choisissez le réfractaire adapté à votre fusion.

- Comment fonctionne un four à chauffage par induction ? Découvrez la puissance du chauffage interne sans contact

- Quel rôle joue un four de fusion par induction sous vide dans les alliages à haute entropie (HEA) pour la fusion nucléaire ? Ingénierie de la pureté des alliages avancés

- Quelle est la différence entre un four de fusion à induction et un four à arc électrique ? Un guide pour choisir la bonne technologie de fusion

- La chaleur est-elle générée dans le four à induction ? Découvrez comment il crée de la chaleur de l'intérieur