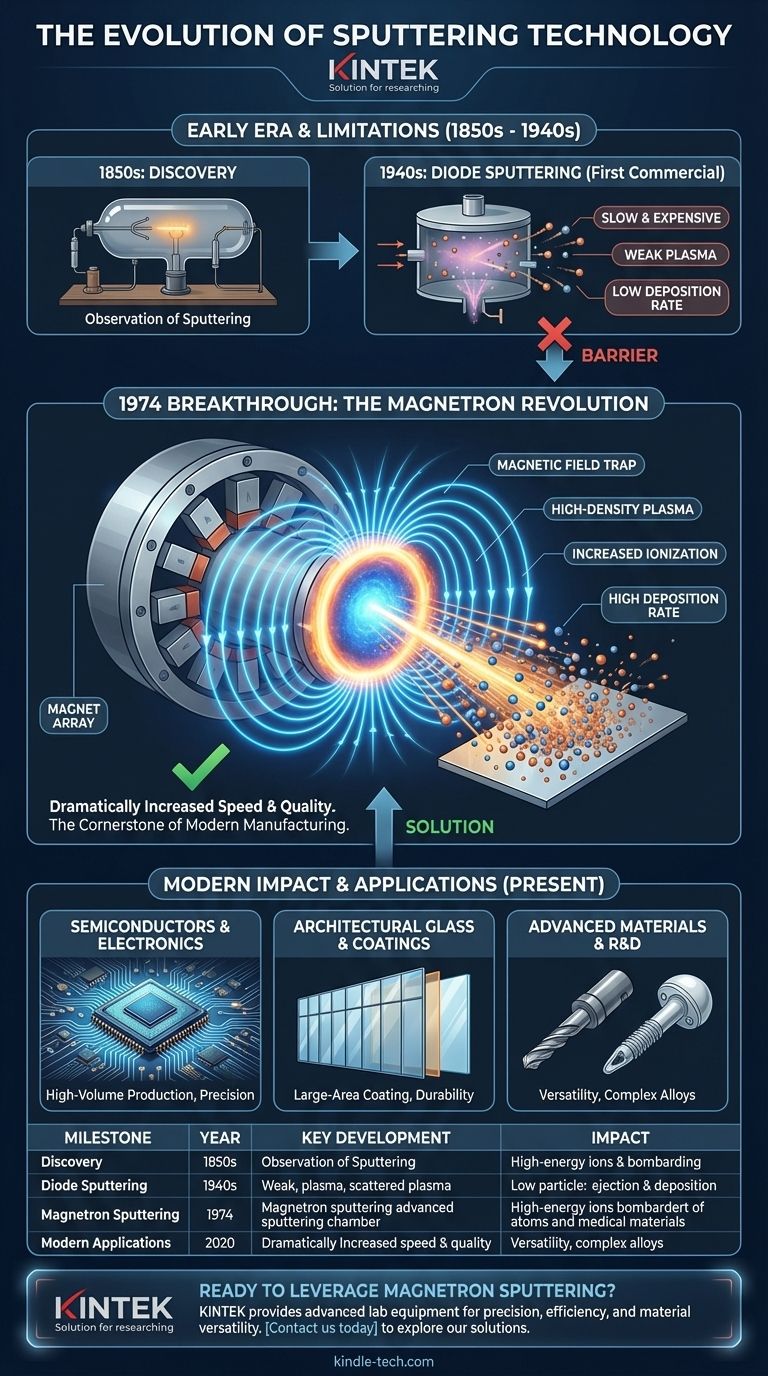

En bref, la pulvérisation cathodique magnétron a été introduite en 1974 comme une amélioration révolutionnaire par rapport aux techniques de pulvérisation antérieures. Bien que le principe de base de la pulvérisation cathodique soit connu depuis les années 1850, les méthodes précédentes comme la pulvérisation diode étaient trop lentes et coûteuses pour une utilisation industrielle généralisée. L'innovation de 1974 fut l'ajout d'un champ magnétique, qui a considérablement augmenté la vitesse de dépôt et la qualité du film, transformant la pulvérisation cathodique en une pierre angulaire de la fabrication moderne.

L'histoire de la pulvérisation cathodique magnétron ne concerne pas l'invention d'un nouveau concept, mais une évolution critique. En utilisant des aimants pour confiner le plasma près du matériau cible, elle a résolu les problèmes fondamentaux d'efficacité qui avaient limité la technologie de pulvérisation pendant des décennies, ouvrant la voie à son utilisation dans tout, des semi-conducteurs au verre architectural.

Le problème avec les premières méthodes de pulvérisation cathodique

La pulvérisation cathodique en tant que phénomène physique a été observée pour la première fois dans les années 1850. Le processus implique l'éjection d'atomes d'un matériau cible solide en le bombardant avec des ions énergétiques sous vide.

La première application commerciale : la pulvérisation diode

Dans les années 1940, ce phénomène a été exploité dans un processus appelé pulvérisation diode. Cela fonctionnait, mais était assujetti à des limitations importantes qui ont empêché son adoption généralisée.

La limitation principale : l'inefficacité

Le problème principal avec la pulvérisation diode était son taux de dépôt extrêmement faible. Le plasma créé pour générer les ions était faible et instable, ce qui signifie que peu d'ions frappaient réellement la cible avec une force suffisante pour pulvériser efficacement le matériau.

La barrière des coûts élevés

Cette inefficacité a directement entraîné des coûts opérationnels élevés et de longs temps de traitement. Pour la plupart des applications industrielles, ce n'était tout simplement pas une méthode commercialement viable pour produire des couches minces.

La percée de 1974 : l'ajout d'un champ magnétique

Le paysage du dépôt de couches minces a changé complètement en 1974 avec l'introduction du magnétron. La solution était élégante : placer un champ magnétique puissant sur la cathode, directement derrière la cible de pulvérisation.

Comment les aimants ont changé la donne

Ce champ magnétique agit comme un piège pour les électrons. Au lieu de s'échapper vers les parois de la chambre, les électrons sont forcés de suivre une trajectoire en spirale près de la surface du matériau cible.

Création d'un plasma à haute densité

Ce piégeage des électrons augmente considérablement la probabilité que les électrons entrent en collision avec les atomes de gaz inerte (généralement l'Argon) et les ionisent. Le résultat est un plasma dense, stable et hautement concentré directement devant la cible.

Le résultat : un processus plus rapide et meilleur

Ce plasma à haute densité fournit un approvisionnement beaucoup plus important d'ions positifs pour bombarder la cible. Cela augmente massivement le taux de pulvérisation cathodique — souvent d'un ordre de grandeur ou plus — tout en permettant au processus de fonctionner à des pressions de gaz plus faibles, conduisant à des films de plus grande pureté.

L'impact durable de la pulvérisation cathodique magnétron

L'invention de la pulvérisation cathodique magnétron n'était pas seulement une amélioration progressive ; elle a débloqué un nouveau niveau de capacité et de contrôle dans la science des matériaux et la fabrication.

Libérer la polyvalence des matériaux

Le processus est incroyablement flexible et indépendant du matériau. Il peut être utilisé pour déposer des couches minces à partir d'une vaste gamme de matériaux, y compris des métaux purs, des alliages complexes, et même des composés céramiques ou isolants.

Permettre des films précis et complexes

La stabilité et le contrôle offerts par la pulvérisation cathodique magnétron permettent des techniques avancées. La pulvérisation cathodique co-déposée à partir de cibles multiples peut créer des alliages personnalisés, tandis que l'introduction de gaz comme l'oxygène ou l'azote (pulvérisation cathodique réactive) peut former des films composés tels que des oxydes et des nitrures.

Obtenir une qualité de film supérieure

Les atomes pulvérisés par un processus magnétron possèdent une énergie cinétique élevée. Cela leur permet de former des films exceptionnellement denses, uniformes et bien adhérents qui pénètrent légèrement dans la surface du substrat, améliorant la durabilité et la performance globale.

Pièges et considérations courants

Bien que puissante, la pulvérisation cathodique magnétron est un processus complexe avec des compromis inhérents qui nécessitent une gestion experte.

Utilisation du matériau cible

Dans un magnétron planaire standard, le plasma est confiné à une zone spécifique de « piste de course » sur la cible. Cela entraîne une érosion inégale, ce qui signifie qu'une partie importante du matériau cible coûteux reste souvent inutilisée.

Complexité du contrôle du processus

La qualité du film final dépend fortement d'un équilibre minutieux de multiples paramètres. Des variables telles que la pression du gaz, la puissance, la température et la force du champ magnétique doivent être contrôlées avec précision pour obtenir des résultats reproductibles.

Coûts d'équipement et de matériaux

L'investissement initial pour les systèmes de pulvérisation cathodique magnétron, y compris les chambres à vide poussé, les alimentations spécialisées et les systèmes de refroidissement, peut être substantiel. De plus, les matériaux cibles de haute pureté requis pour des films de qualité représentent un coût opérationnel courant important.

Comment cette histoire éclaire les applications modernes

Comprendre l'innovation fondamentale — utiliser un champ magnétique pour augmenter la densité et l'efficacité du plasma — est essentiel pour apprécier pourquoi la pulvérisation cathodique magnétron reste essentielle aujourd'hui.

- Si votre objectif principal est la production à grand volume : Les taux de dépôt considérablement accrus initiés en 1974 sont précisément la raison pour laquelle cette méthode est utilisée pour revêtir de vastes surfaces comme le verre architectural ou produire des milliards de puces semi-conductrices.

- Si votre objectif principal est le développement de matériaux avancés : La polyvalence du processus, qui permet la co-pulvérisation d'alliages et la pulvérisation réactive de composés, est la base pour créer des matériaux aux propriétés optiques, électriques ou mécaniques uniques.

- Si votre objectif principal est la durabilité de surface : Le plasma à haute énergie, résultat direct de la conception du magnétron, est ce qui crée les revêtements durs denses et étroitement liés essentiels pour protéger les outils de coupe, les implants médicaux et les composants automobiles.

En fin de compte, l'introduction du magnétron en 1974 a transformé la pulvérisation cathodique d'une curiosité scientifique en un outil industriel puissant et indispensable qui continue de permettre le progrès technologique.

Tableau récapitulatif :

| Jalon | Année | Développement clé | Impact |

|---|---|---|---|

| Découverte de la pulvérisation cathodique | Années 1850 | Observation de l'éjection d'atomes par bombardement ionique | Fondement du phénomène physique |

| Pulvérisation diode | Années 1940 | Première application commerciale | A prouvé le concept mais était lente et coûteuse |

| Pulvérisation magnétron | 1974 | Introduction du champ magnétique pour confiner le plasma | Augmentation spectaculaire des taux de dépôt et de la qualité du film |

| Applications modernes | Présent | Utilisé dans les semi-conducteurs, le verre architectural et les matériaux avancés | Pierre angulaire de la fabrication à grand volume et de la R&D |

Prêt à tirer parti de la puissance de la pulvérisation cathodique magnétron dans votre laboratoire ? KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables, y compris les systèmes de pulvérisation cathodique conçus pour la précision, l'efficacité et la polyvalence des matériaux. Que vous soyez engagé dans la recherche sur les semi-conducteurs, le développement de revêtements durables ou la création de films d'alliage complexes, nos solutions sont adaptées pour répondre à vos besoins spécifiques en laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut améliorer vos processus de dépôt de couches minces et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels matériaux sont nécessaires pour une FTIR ? Guide essentiel de la préparation des échantillons et de l'optique

- Pourquoi utilise-t-on le pulvérisation cathodique magnétron ? Pour le dépôt de couches minces de haute qualité et de haute pureté

- Quel rôle joue une étuve de laboratoire à température constante dans la préparation de catalyseurs à base de coquilles d'œufs usagées ? Assurer une efficacité maximale

- Que devient le graphite à haute température ? Découvrez sa résistance extrême à la chaleur

- Quelle est la différence entre une étuve sèche et un incubateur ? Choisir le bon équipement pour votre laboratoire

- Qu'est-ce que le frittage des poudres métalliques ? Fusionner des particules métalliques pour des composants haute performance

- Quels sont les différents types de catalyseurs utilisés en pyrolyse ? Un guide pour optimiser la conversion de la biomasse

- Combien coûte l'huile de pyrolyse ? Un guide des prix basé sur la qualité et l'application