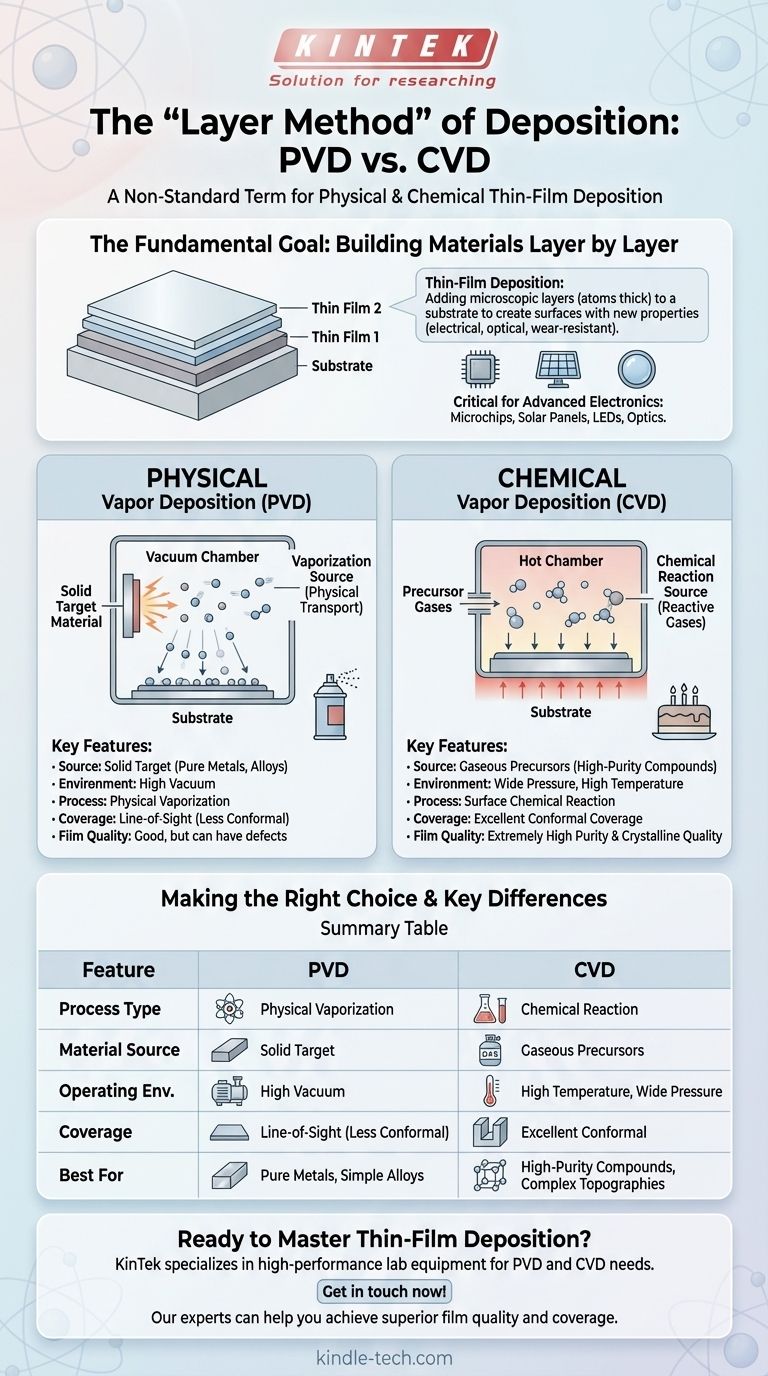

Bien que "la méthode de dépôt par couches" ne soit pas un terme industriel standard, elle décrit avec précision l'objectif du dépôt de couches minces : le processus d'application d'une couche microscopique de matériau sur une surface ou un substrat. Les deux méthodes professionnelles dominantes pour y parvenir sont le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), qui atteignent le même objectif par des moyens fondamentalement différents.

Le terme « méthode par couches » décrit le résultat souhaité : construire un matériau couche par couche. Cependant, la distinction essentielle réside dans la manière dont cette couche est créée : transport physique d'un matériau solide (PVD) ou réaction chimique de gaz sur une surface (CVD).

L'objectif fondamental : Construire des matériaux couche par couche

Qu'est-ce que le dépôt de couches minces ?

Le dépôt de couches minces est un processus fondamental en ingénierie moderne et en science des matériaux. Il implique l'ajout de matériau, souvent d'une épaisseur de quelques atomes ou molécules seulement, sur un matériau de base appelé substrat.

L'objectif est de créer une nouvelle surface avec des propriétés que le substrat seul ne possède pas, telles que la conductivité électrique, la résistance à l'usure ou des qualités optiques spécifiques.

Pourquoi ce processus est-il critique ?

Presque tous les appareils électroniques avancés dépendent de ce processus. Les micropuces, les panneaux solaires, les écrans LED et les lentilles optiques sont tous fabriqués en déposant méticuleusement diverses couches minces de conducteurs, de semi-conducteurs et d'isolants sur un substrat.

Les deux principales philosophies de dépôt

Pour comprendre le dépôt, il est préférable de séparer les méthodes en deux grandes catégories basées sur la source du matériau : l'une physique, l'autre chimique.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus où un matériau solide ou liquide est vaporisé sous vide et transporté sous forme d'atomes ou de molécules vers le substrat, où il se condense en un film solide.

Imaginez-le comme une bombe de peinture à l'échelle atomique. Un matériau cible solide est bombardé d'énergie (comme un faisceau d'ions ou de l'électricité) jusqu'à ce que ses atomes soient éjectés, voyagent à travers un vide et adhèrent au substrat.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise des gaz précurseurs volatils qui réagissent ou se décomposent à la surface du substrat pour produire le dépôt solide souhaité.

C'est plus comme la cuisson d'un gâteau. Vous introduisez des gaz ingrédients spécifiques dans une chambre chaude. La chaleur à la surface du substrat agit comme un catalyseur, provoquant la réaction des gaz et la "cuisson" d'un film solide de haute pureté sur celui-ci.

Comprendre les différences clés

Le choix entre PVD et CVD est dicté par les propriétés du film souhaitées, le matériau à déposer et la forme du substrat.

Le matériau source

En PVD, le matériau source est une cible solide qui est physiquement vaporisée. Cela le rend excellent pour le dépôt de métaux purs et d'alliages.

En CVD, le matériau source se compose d'un ou plusieurs gaz précurseurs. Cette méthode est idéale pour créer des composés très purs, tels que le nitrure de silicium ou le carbure de tungstène.

Conditions de fonctionnement

Le PVD nécessite presque toujours un vide poussé pour permettre aux atomes de la source de voyager vers le substrat sans entrer en collision avec d'autres molécules de gaz.

Le CVD peut être réalisé dans une gamme de pressions plus large, mais il nécessite généralement des températures très élevées pour provoquer les réactions chimiques nécessaires à la surface du substrat.

Qualité et pureté du film

Le CVD est généralement capable de produire des films d'une pureté et d'une qualité cristalline extrêmement élevées. Le processus de réaction chimique peut être contrôlé avec précision pour construire des structures atomiques parfaites.

Les films PVD sont excellents pour de nombreuses applications, mais ils peuvent parfois présenter plus de défauts structurels ou d'impuretés que les meilleurs films CVD.

Couverture conforme

La couverture conforme fait référence à la capacité d'un film à recouvrir uniformément un substrat présentant des caractéristiques complexes et non planes comme des tranchées ou des marches.

Parce que le CVD implique un gaz qui peut atteindre toutes les parties d'une surface complexe, il offre une couverture conforme supérieure. Le PVD est un processus "en ligne de mire", ce qui rend difficile le revêtement des zones ombragées ou des côtés des tranchées profondes.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt nécessite de comprendre les compromis entre ces deux techniques fondamentales.

- Si votre objectif principal est de déposer des métaux purs ou des alliages simples avec une ligne de mire directe : Le dépôt physique en phase vapeur (PVD) est généralement l'approche la plus directe et la plus robuste.

- Si votre objectif principal est de créer des films composés hautement purs, uniformes et complexes qui doivent recouvrir des topographies complexes : Le dépôt chimique en phase vapeur (CVD) offre un contrôle supérieur et une couverture conforme.

Comprendre la distinction entre ces voies physiques et chimiques est la première étape vers la maîtrise de la fabrication moderne des matériaux.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Vaporisation physique d'une cible solide | Réaction chimique de gaz précurseurs |

| Source de matériau | Cible solide | Précurseurs gazeux |

| Environnement de fonctionnement | Vide poussé | Large gamme de pression, haute température |

| Couverture | En ligne de mire (moins conforme) | Excellente couverture conforme |

| Idéal pour | Métaux purs, alliages | Composés de haute pureté, topographies complexes |

Prêt à maîtriser le dépôt de couches minces dans votre laboratoire ?

Le choix entre PVD et CVD est essentiel pour la qualité de votre recherche ou de votre production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos besoins de dépôt. Nos experts peuvent vous aider à sélectionner le bon système pour obtenir une qualité de film, une pureté et une couverture supérieures.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température