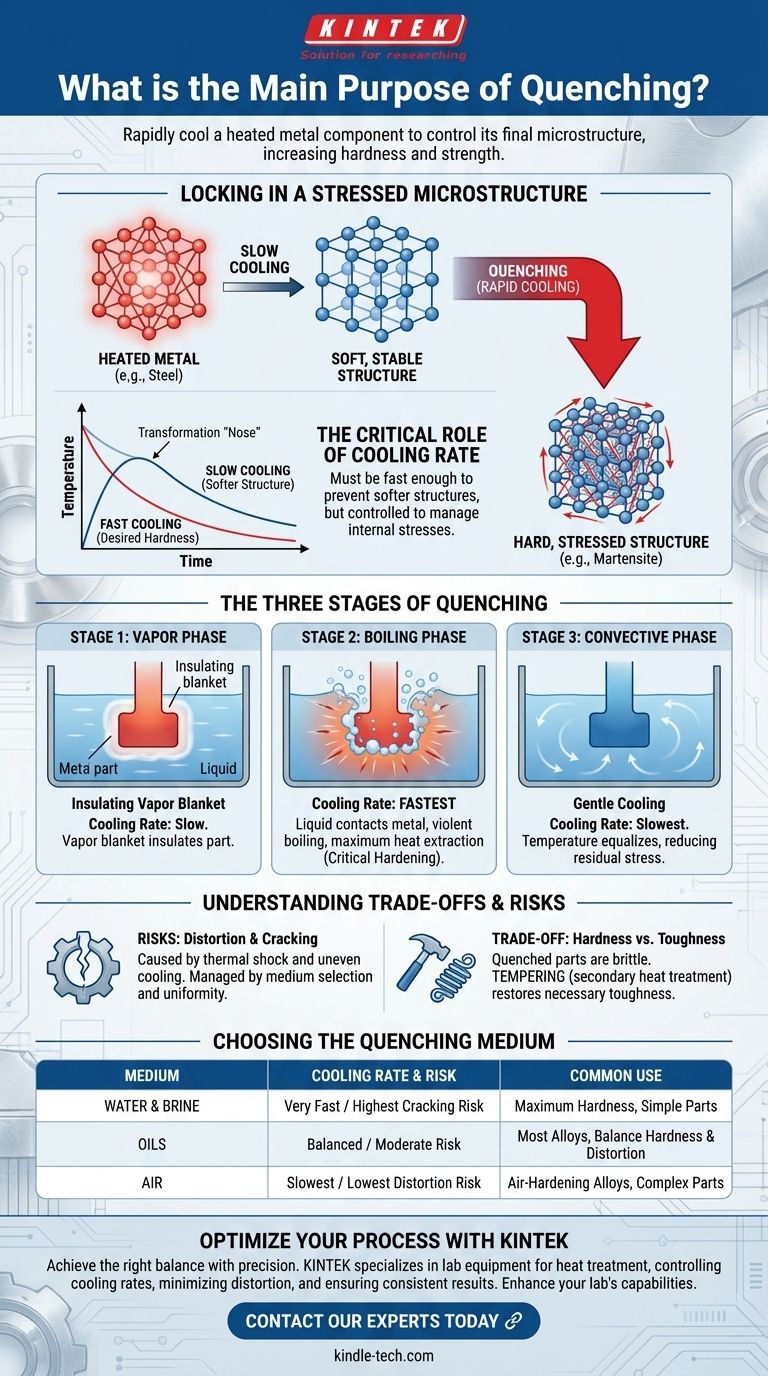

Le but principal de la trempe est de refroidir rapidement un composant métallique chauffé afin de contrôler sa microstructure finale. Ce processus de refroidissement délibéré et contrôlé ne consiste pas simplement à rendre quelque chose froid ; c'est un outil métallurgique utilisé pour fixer des propriétés matérielles spécifiques, notamment pour augmenter la dureté et la résistance.

La trempe est fondamentalement un processus d'extraction de chaleur contrôlée. Son objectif est de piéger les atomes d'un matériau dans un état de haute résistance et de non-équilibre tout en gérant soigneusement les contraintes thermiques pour éviter que le composant ne se fissure ou ne se déforme.

Comment la trempe atteint la dureté

Fixer une microstructure sous contrainte

Lorsqu'un métal comme l'acier est chauffé à haute température, sa structure atomique (réseau cristallin) se transforme en une forme capable de dissoudre le carbone et d'autres éléments d'alliage.

Si le métal était autorisé à refroidir lentement, les atomes se réorganiseraient en une structure douce, stable et sans contrainte. La trempe empêche cela en refroidissant le matériau si rapidement que les atomes n'ont pas le temps de retrouver leur état doux. Au lieu de cela, ils sont piégés dans une structure fortement contrainte et déformée (comme la martensite dans l'acier), ce qui rend le matériau dur et résistant.

Le rôle critique de la vitesse de refroidissement

La vitesse de refroidissement est la variable la plus importante dans la trempe. Le taux de transfert de chaleur doit être suffisamment rapide pour manquer le "nez" de la courbe de transformation, empêchant la formation de structures plus douces.

Cependant, la vitesse de refroidissement doit également être contrôlée. Si elle est trop agressive, la différence de température sévère entre la surface et le cœur du composant peut créer d'immenses contraintes internes, entraînant une défaillance.

Les trois étapes du processus de trempe

Le refroidissement qui se produit pendant la trempe n'est pas linéaire. Il se déroule en trois étapes physiques distinctes, chacune avec un taux de transfert de chaleur différent.

Étape 1 : La phase vapeur

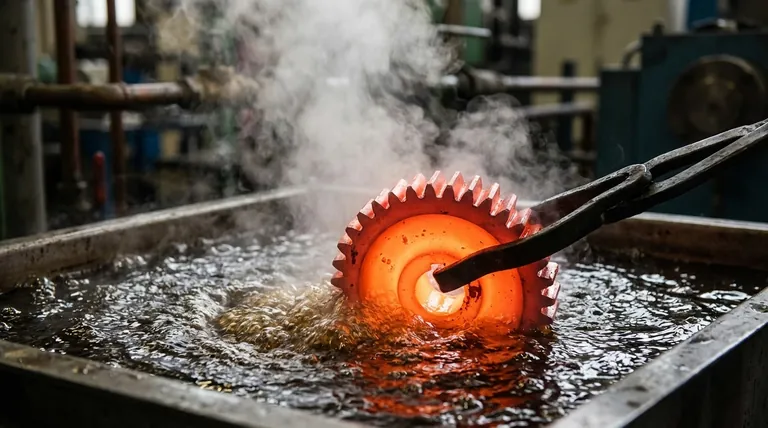

Immédiatement après l'immersion du composant chaud dans le liquide de trempe (comme l'huile), le liquide touchant la surface se vaporise. Cela crée une couche isolante de vapeur qui entoure la pièce.

Pendant cette phase, le refroidissement est relativement lent car la vapeur agit comme un mauvais conducteur de chaleur.

Étape 2 : La phase d'ébullition

Lorsque la surface refroidit légèrement, la couche de vapeur devient instable et s'effondre. Cela permet au liquide d'entrer en contact direct avec le métal chaud, le faisant bouillir violemment.

C'est l'étape la plus rapide du refroidissement. L'agitation intense due à l'ébullition élimine la chaleur à un taux maximal, ce qui est le moment où la transformation critique de durcissement se produit.

Étape 3 : La phase convective

Une fois que la température de surface du composant descend en dessous du point d'ébullition du liquide, l'ébullition s'arrête. La chaleur est ensuite éliminée par simple convection liquide.

C'est l'étape la plus lente du refroidissement. Elle permet à la température de la pièce de s'égaliser plus progressivement, ce qui contribue à réduire les contraintes internes finales pouvant entraîner une déformation.

Comprendre les compromis et les risques

La trempe est un processus puissant, mais elle introduit des risques importants qui doivent être gérés par une sélection minutieuse du milieu de trempe et des paramètres du processus.

Le risque de déformation et de fissuration

Le risque principal est le choc thermique. Lorsque la surface du composant refroidit et se contracte rapidement tandis que le cœur reste chaud et dilaté, une contrainte immense se développe. Si cette contrainte dépasse la résistance du matériau, la pièce peut se déformer, se tordre ou se fissurer.

L'amélioration de la capacité de "mouillage" d'une huile de trempe aide à garantir que la couche de vapeur s'effondre uniformément, évitant les points chauds qui conduisent à un refroidissement et à des contraintes inégaux.

L'importance du milieu de trempe

Différents fluides extraient la chaleur à des vitesses différentes, ce qui rend le choix du milieu critique.

- Eau et saumure : Permettent un refroidissement très rapide pour une dureté maximale mais comportent le risque le plus élevé de fissuration.

- Huiles : Offrent une trempe plus lente et moins sévère. Cela offre un bon équilibre entre l'obtention de la dureté et la minimisation de la déformation, faisant de l'huile le choix le plus courant pour de nombreux alliages.

- Air : Fournit la trempe la plus lente, utilisée pour des alliages spécifiques "à durcissement à l'air" où le risque de déformation est extrêmement élevé.

Dureté vs. ténacité

Le principal compromis dans la trempe est la dureté au détriment de la ténacité. La structure martensitique dure qui en résulte est également fragile. Pour cette raison, une pièce trempée est presque toujours suivie d'un traitement thermique secondaire appelé revenu, qui réduit légèrement la dureté pour soulager les contraintes et restaurer une ténacité nécessaire.

Faire le bon choix pour votre objectif

La stratégie de trempe idéale dépend entièrement du matériau traité et des propriétés finales souhaitées du composant.

- Si votre objectif principal est une dureté maximale dans une pièce simple : Une trempe très rapide dans l'eau ou la saumure peut être appropriée, tant que le matériau peut supporter le choc thermique.

- Si votre objectif principal est d'équilibrer la dureté et la stabilité dimensionnelle : Une huile de trempe bien formulée est le choix standard, offrant un refroidissement contrôlé à travers les trois phases.

- Si votre objectif principal est de minimiser la déformation dans une pièce complexe ou à paroi mince : Une trempe plus lente utilisant une huile spécialisée, ou même de l'air pour certains aciers fortement alliés, est nécessaire pour assurer un refroidissement aussi uniforme que possible.

En fin de compte, maîtriser la trempe consiste à manipuler la physique du transfert de chaleur pour concevoir précisément les propriétés finales d'un matériau.

Tableau récapitulatif :

| Objectif | Avantage clé | Risque clé | Milieu courant |

|---|---|---|---|

| Augmenter la dureté et la résistance | Piège les atomes dans un état de haute résistance (par exemple, martensite) | Déformation ou fissuration due au stress thermique | Huile, Eau, Air |

| Contrôler la microstructure | Empêche la formation de structures douces et stables pendant le refroidissement | Nécessite une gestion précise du taux de refroidissement | Dépend du matériau |

| Équilibrer les propriétés | Optimise la dureté par rapport à la ténacité (souvent suivi d'un revenu) | Une trempe excessive peut entraîner de la fragilité | Huile (la plus courante) |

Optimisez votre processus de durcissement des métaux avec KINTEK

La trempe est une étape critique en métallurgie, mais atteindre le bon équilibre entre dureté, résistance et stabilité dimensionnelle exige de la précision. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables adaptés aux processus de traitement thermique comme la trempe. Que vous travailliez avec des trempes à l'huile, à l'eau ou à l'air, nos solutions vous aident à contrôler les vitesses de refroidissement, à minimiser la déformation et à garantir des résultats cohérents.

Laissez-nous vous aider à améliorer les capacités de votre laboratoire—contactez nos experts dès aujourd'hui pour des recommandations d'équipements personnalisées !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quels sont les défauts des pièces frittées ? Éviter les problèmes de déformation, de fissuration et de porosité

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Quelles sont les méthodes de chauffage pour le brasage ? Choisissez la bonne méthode pour vos besoins de production

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés