En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus utilisé pour déposer des couches minces sur un substrat à partir d'un état gazeux. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel, qui repose sur des températures élevées pour déclencher des réactions chimiques, le PECVD utilise l'énergie d'un plasma pour initier ces réactions à une température beaucoup plus basse. Cela permet de revêtir une plus large gamme de matériaux, y compris ceux sensibles à la chaleur.

L'avantage principal du PECVD est sa capacité à utiliser l'énergie du plasma au lieu d'une énergie thermique élevée. Cette différence fondamentale permet de créer des couches minces fonctionnelles de haute qualité sur des matériaux sensibles à la température qui seraient endommagés par d'autres méthodes.

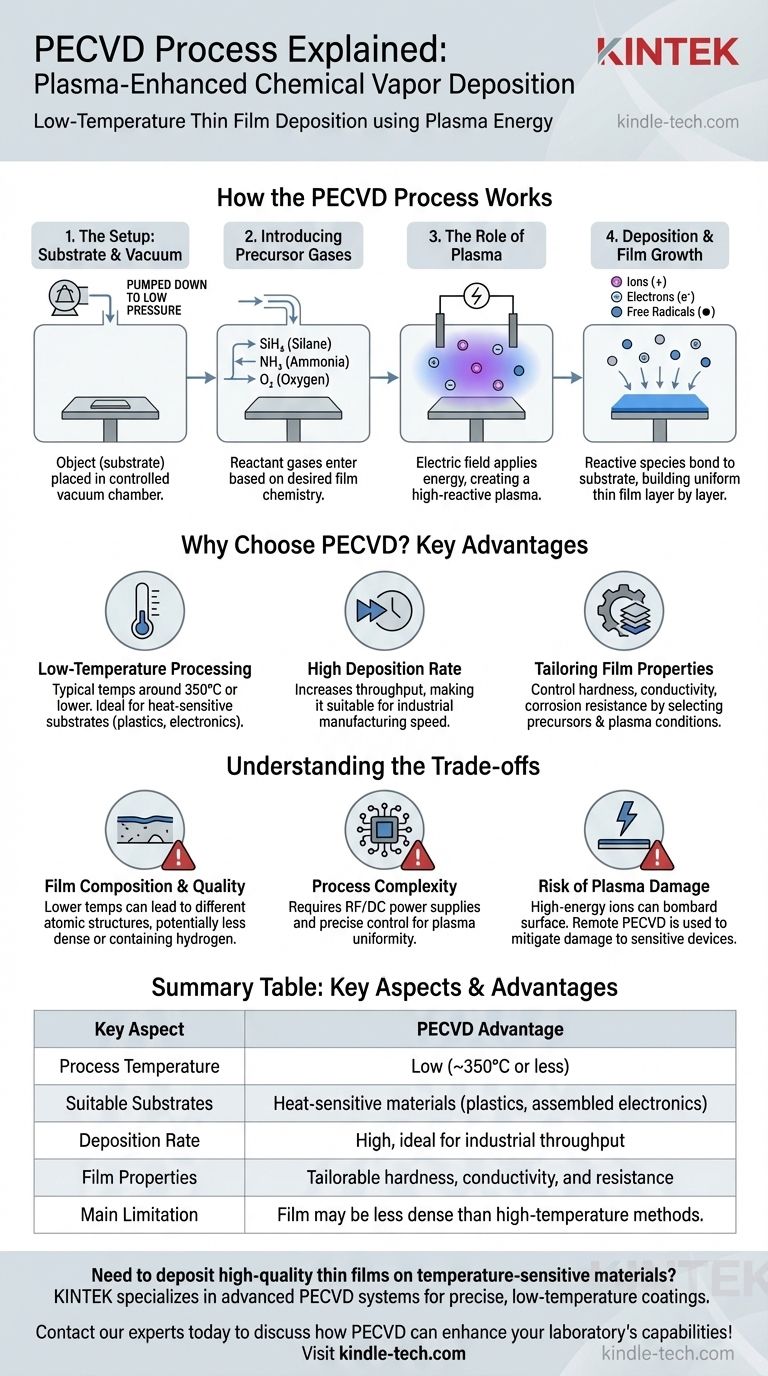

Comment fonctionne le processus PECVD

Pour comprendre le PECVD, il est préférable de le décomposer en ses étapes constitutives. L'ensemble du processus se déroule dans une chambre à vide contrôlée pour assurer la pureté et la stabilité du processus.

La configuration : Substrat et vide

Tout d'abord, l'objet à revêtir, connu sous le nom de substrat, est placé à l'intérieur de la chambre de réaction. La chambre est ensuite pompée à basse pression, créant un vide qui élimine les contaminants.

Introduction des gaz précurseurs

Des gaz réactifs, également appelés précurseurs, sont ensuite introduits dans la chambre. La chimie spécifique des gaz est choisie en fonction des propriétés souhaitées du film final. Par exemple, des gaz contenant du silicium sont utilisés pour créer des films de dioxyde de silicium ou de nitrure de silicium.

Le rôle du plasma

C'est l'étape déterminante du PECVD. Un champ électrique est appliqué à travers des électrodes à l'intérieur de la chambre, enflammant les gaz précurseurs et les transformant en un plasma, souvent perçu comme une décharge luminescente caractéristique.

Ce plasma est un état de la matière à haute énergie où les molécules de gaz sont fragmentées en un mélange d'ions, d'électrons et de radicaux libres hautement réactifs. Cette énergie est ce qui déclenche les réactions chimiques nécessaires, remplaçant le besoin de chaleur extrême.

Dépôt et croissance du film

Les espèces chimiques réactives créées dans le plasma diffusent ensuite vers le substrat. En atteignant la surface plus froide du substrat, elles réagissent et se lient, déposant un film mince et solide. Ce processus se construit couche par couche, formant un revêtement uniforme avec une épaisseur et des propriétés soigneusement contrôlées.

Pourquoi choisir le PECVD ?

Le PECVD n'est pas seulement l'une des nombreuses options ; il résout des défis d'ingénierie spécifiques que d'autres méthodes ne peuvent pas facilement aborder.

L'avantage de la basse température

Le principal avantage est la basse température de traitement, généralement autour de 350°C ou même moins. Le CVD traditionnel peut nécessiter des températures dépassant 600-800°C. Cela rend le PECVD idéal pour le revêtement de plastiques, de dispositifs électroniques assemblés et d'autres substrats qui ne peuvent pas supporter une chaleur élevée.

Taux de dépôt élevé

Comparé à d'autres techniques à basse température comme le CVD à basse pression (LPCVD), le PECVD a souvent un taux de dépôt plus élevé. Cela augmente le débit, ce qui le rend très précieux pour la fabrication industrielle où la vitesse est un facteur critique.

Adaptation des propriétés du film

Les propriétés du film final sont directement liées aux gaz précurseurs et aux conditions du plasma. En sélectionnant soigneusement les précurseurs, les ingénieurs peuvent adapter les caractéristiques du film, telles que sa dureté, sa conductivité électrique, sa résistance à la corrosion ou ses propriétés optiques, pour une application spécifique.

Comprendre les compromis

Aucun processus n'est parfait. Être un conseiller de confiance signifie reconnaître les limites et les inconvénients potentiels d'une technologie.

Composition et qualité du film

Parce que le PECVD fonctionne à des températures plus basses, les films résultants peuvent avoir une structure atomique différente de ceux des processus à haute température. Ils peuvent être moins denses ou contenir des éléments incorporés provenant du gaz précurseur, comme l'hydrogène. Ce n'est pas nécessairement un défaut, mais une considération de conception critique.

Complexité du processus

L'utilisation d'alimentations RF ou DC pour générer et maintenir le plasma ajoute une couche de complexité à l'équipement et au contrôle du processus. La gestion de l'uniformité du plasma est cruciale pour obtenir un revêtement cohérent sur l'ensemble du substrat.

Le risque de dommages causés par le plasma

Dans certaines configurations, les ions à haute énergie dans le plasma peuvent bombarder physiquement la surface du substrat. Bien que cela puisse parfois être bénéfique pour l'adhérence du film, cela peut également endommager les dispositifs électroniques sensibles. Des techniques avancées comme le PECVD à distance, où le plasma est généré loin du substrat, ont été développées pour atténuer ce risque.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des contraintes et du résultat souhaité de votre projet.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est souvent le choix par défaut et supérieur en raison de sa température de traitement fondamentalement plus basse.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film possible : Vous devrez peut-être évaluer des méthodes à haute température comme le LPCVD, mais vous devez peser cela par rapport aux limites thermiques de votre substrat.

- Si votre objectif principal est un débit de production rapide pour des matériaux robustes : Le taux de dépôt élevé du PECVD en fait un candidat très solide pour les applications à l'échelle industrielle.

En comprenant son mécanisme de base et ses compromis, vous pouvez utiliser efficacement le PECVD pour concevoir des surfaces de matériaux pour une fonction spécifique.

Tableau récapitulatif :

| Aspect clé | Avantage du PECVD |

|---|---|

| Température de processus | Basse (environ 350°C ou moins) |

| Substrats appropriés | Matériaux sensibles à la chaleur (plastiques, composants électroniques assemblés) |

| Taux de dépôt | Élevé, idéal pour le débit industriel |

| Propriétés du film | Dureté, conductivité et résistance adaptables |

| Principale limitation | Le film peut être moins dense que celui obtenu par des méthodes à haute température |

Besoin de déposer des couches minces de haute qualité sur des matériaux sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire de pointe, y compris les systèmes PECVD, pour vous aider à obtenir des revêtements précis à basse température pour vos besoins de recherche ou de production. Notre expertise garantit que vous obtenez la bonne solution pour le revêtement de plastiques, d'électroniques et d'autres substrats délicats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PECVD peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté