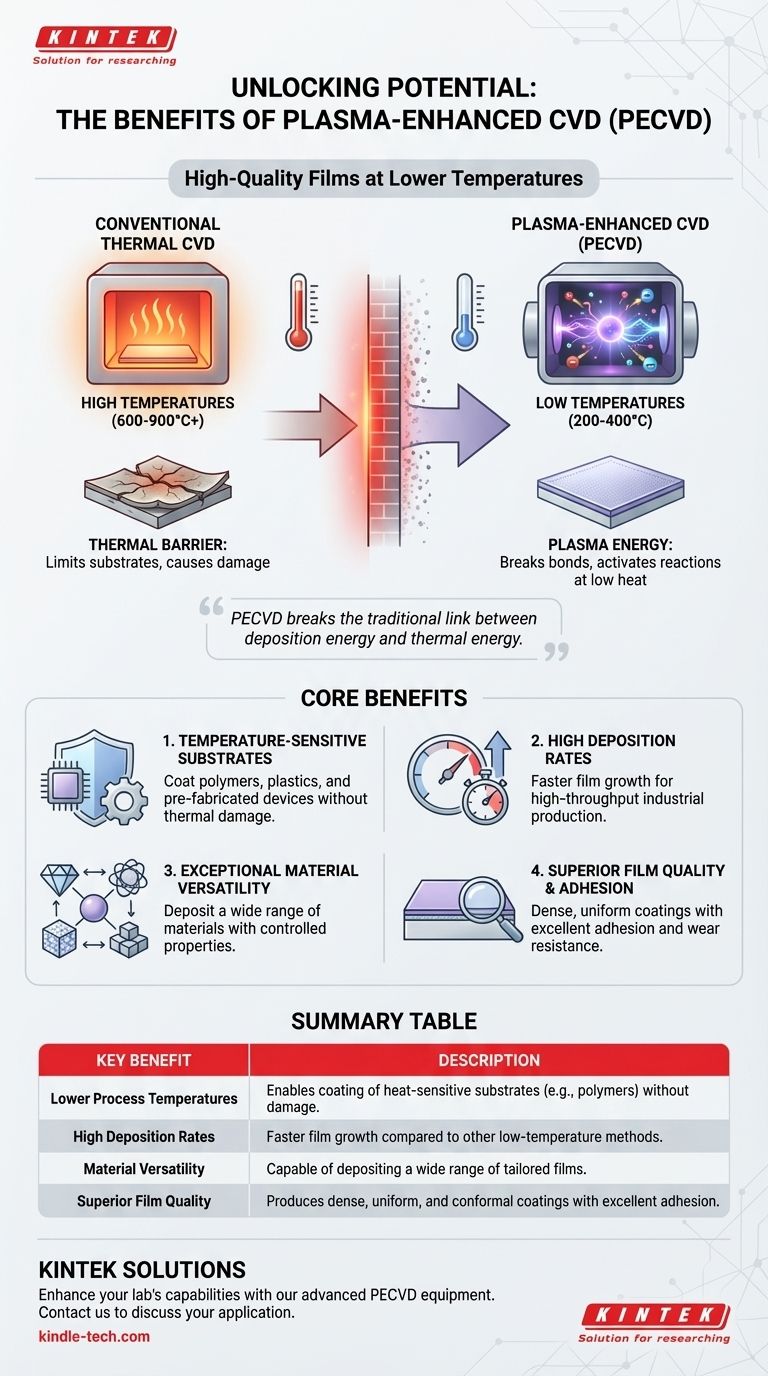

Le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à déposer des films uniformes et de haute qualité à des températures significativement plus basses que le dépôt chimique en phase vapeur (CVD) conventionnel. Ceci est réalisé en utilisant un plasma riche en énergie pour décomposer les gaz précurseurs, plutôt que de se fier uniquement à une chaleur élevée. Cette différence fondamentale permet des taux de dépôt élevés et la capacité de revêtir une gamme beaucoup plus large de matériaux, y compris ceux sensibles à la température.

Le PECVD rompt le lien traditionnel entre l'énergie de dépôt et l'énergie thermique. En utilisant le plasma pour activer les réactions chimiques, il permet à des processus à haute énergie de se produire dans un environnement à basse température, ce qui est la source de ses avantages les plus significatifs.

Comment le plasma redéfinit le processus de dépôt

Pour comprendre les avantages du PECVD, il est essentiel de comprendre d'abord les limitations qu'il a été conçu pour surmonter.

La barrière thermique du CVD conventionnel

Le CVD thermique conventionnel nécessite des températures très élevées, dépassant souvent 600-900°C. Cette chaleur fournit l'énergie d'activation nécessaire pour que les gaz précurseurs réagissent et forment un film solide sur la surface du substrat.

Cette exigence de haute température limite sévèrement les types de substrats pouvant être utilisés. Des matériaux comme les plastiques, les polymères ou de nombreux dispositifs semi-conducteurs avec des couches métalliques préexistantes ne peuvent pas supporter une telle chaleur sans fondre, se déformer ou se dégrader.

Le rôle de l'énergie du plasma

Le PECVD contourne cette barrière thermique en introduisant de l'énergie sous une forme différente : un champ électromagnétique (généralement à radiofréquence) qui allume un plasma.

Ce plasma est un gaz partiellement ionisé contenant un mélange d'électrons, d'ions et de radicaux neutres de haute énergie. Les électrons énergétiques entrent en collision avec les molécules de gaz précurseurs, brisant leurs liaisons chimiques et créant des espèces hautement réactives.

Résultat : un système à basse température et haute énergie

Ces espèces réactives peuvent ensuite se déposer sur le substrat et former un film de haute qualité sans nécessiter une énergie thermique élevée. La température globale du processus peut être maintenue beaucoup plus basse, souvent dans la plage de 200 à 400°C.

Essentiellement, le plasma fournit l'énergie d'activation que la chaleur fournit dans le CVD conventionnel. Cela crée une fenêtre de traitement unique qui est à la fois à basse température et à haute énergie.

Avantages fondamentaux de la méthode PECVD

Cet environnement à basse température et haute énergie se traduit directement par plusieurs avantages puissants pour l'ingénierie et la fabrication des matériaux.

Dépôt sur des substrats sensibles à la température

C'est sans doute l'avantage le plus critique du PECVD. La capacité à déposer des revêtements durables et fonctionnels sur des polymères, des plastiques et des plaquettes semi-conductrices entièrement fabriquées sans causer de dommages thermiques ouvre d'innombrables applications impossibles avec le CVD thermique.

Taux de dépôt élevés

La densité élevée d'espèces réactives générées par le plasma conduit souvent à une croissance de film significativement plus rapide par rapport aux autres méthodes à basse température. Des taux de dépôt élevés, atteignant parfois des centaines de micromètres par heure pour des matériaux spécifiques comme les films de diamant, rendent le PECVD idéal pour la production industrielle et les applications à haut débit.

Polyvalence exceptionnelle des matériaux

Le PECVD n'est pas limité à une seule classe de matériaux. C'est une technique très polyvalente capable de produire une large gamme de films aux propriétés contrôlées.

Cela inclut les matériaux élémentaires, les alliages, les films vitreux et amorphes, et même les matériaux polycristallins ou monocristallins hautement structurés comme le diamant. Les paramètres du processus peuvent être ajustés pour contrôler précisément la microstructure finale.

Qualité et adhérence supérieures du film

Malgré les basses températures, la nature énergétique du processus plasma favorise une excellente adhérence du film au substrat. Il permet également la croissance de revêtements denses, uniformes et conformes qui peuvent couvrir uniformément des surfaces complexes et non planes. Il en résulte des films avec une excellente résistance à l'usure, une résistance chimique et des propriétés électriques ou thermiques adaptées.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Être un conseiller efficace signifie reconnaître les compromis inhérents au choix du PECVD.

Complexité accrue du système

Les réacteurs PECVD sont plus complexes que leurs homologues CVD thermiques. Ils nécessitent des équipements supplémentaires, y compris des générateurs de puissance RF ou DC, des réseaux d'adaptation d'impédance et des systèmes de vide plus sophistiqués, ce qui peut augmenter les coûts d'installation initiale et de maintenance.

Potentiel de dommages induits par le plasma

Les mêmes ions de haute énergie qui permettent un dépôt à basse température peuvent, s'ils ne sont pas correctement contrôlés, endommager la surface du substrat ou le film en croissance. Cela peut être une préoccupation dans les applications électroniques sensibles, et les ingénieurs de processus doivent ajuster soigneusement les paramètres du plasma pour atténuer ce risque.

Potentiel d'incorporation d'impuretés

Les gaz utilisés pour créer le plasma (tels que l'hydrogène ou l'argon) peuvent être incorporés dans le film en croissance sous forme d'impuretés. Bien que cela soit parfois un effet délibéré (passivation), cela peut être un effet secondaire indésirable qui altère les propriétés du film par rapport à un film plus pur cultivé via CVD à haute température.

Faire le bon choix pour votre application

Votre choix entre le PECVD et une autre méthode de dépôt doit être dicté par les exigences spécifiques de votre substrat et les propriétés du film souhaitées.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur : Le PECVD est le choix définitif en raison de ses températures de processus fondamentalement plus basses.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible pour un matériau simple : Le CVD conventionnel à haute température pourrait être préférable, car il évite les impuretés potentielles liées au plasma et la complexité du système.

- Si votre objectif principal est le débit industriel sur des pièces grandes ou complexes : La combinaison de taux de dépôt élevés et de capacités de revêtement conformes du PECVD en fait un outil de fabrication puissant.

En découplant la réaction de dépôt de la chaleur élevée, le PECVD offre une capacité unique et puissante pour la science des matériaux moderne.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Températures de processus plus basses | Permet le revêtement de substrats sensibles à la chaleur (par exemple, polymères, plastiques) sans dommage. |

| Taux de dépôt élevés | Croissance de film plus rapide par rapport aux autres méthodes à basse température, idéal pour la production à haut débit. |

| Polyvalence des matériaux | Capable de déposer une large gamme de films, de l'amorphe au polycristallin, avec des propriétés adaptées. |

| Qualité de film supérieure | Produit des revêtements denses, uniformes et conformes avec une excellente adhérence et résistance à l'usure. |

Prêt à améliorer les capacités de votre laboratoire avec le CVD assisté par plasma ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos besoins de recherche et de production. Que vous travailliez avec des substrats sensibles à la température ou que vous ayez besoin d'un dépôt de film de haute qualité et à haut débit, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions PECVD de KINTEK peuvent bénéficier à votre application spécifique et faire avancer vos projets.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température