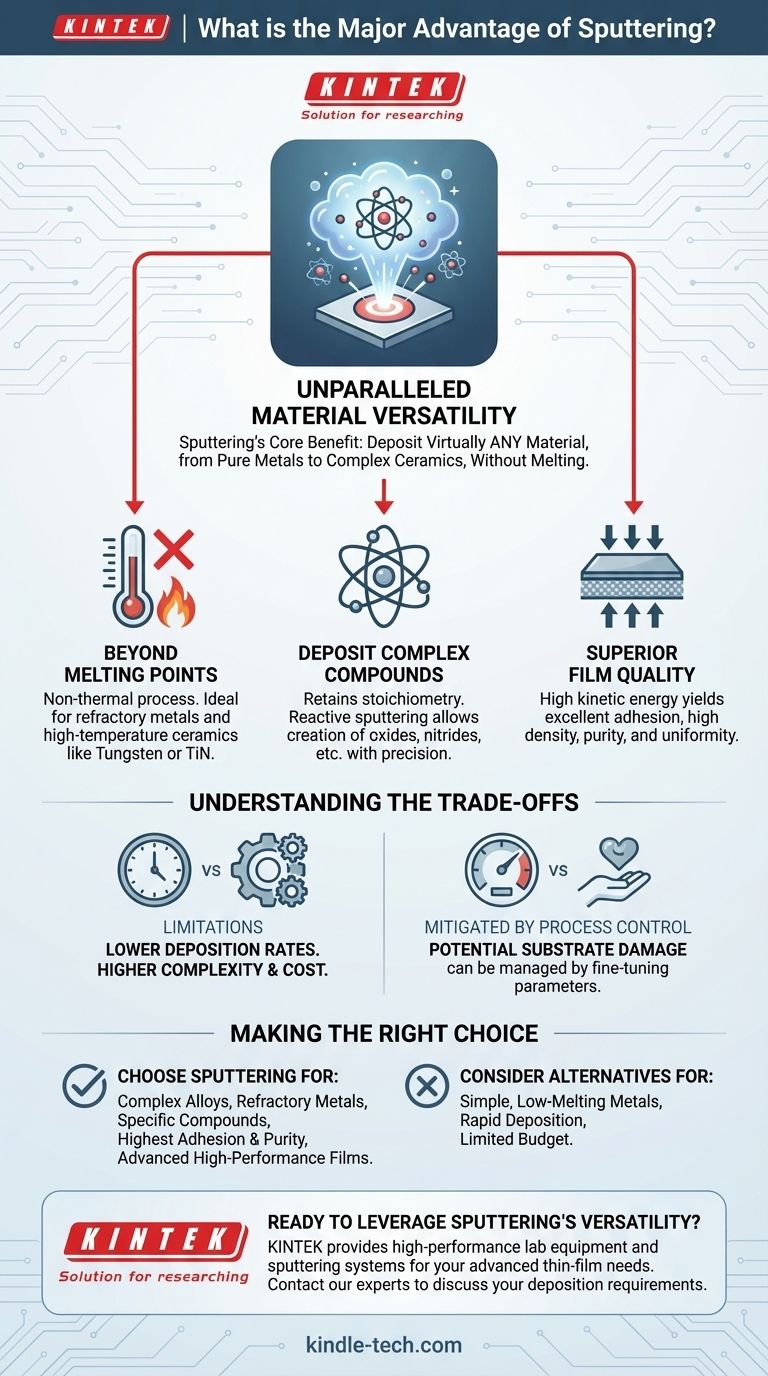

À la base, le plus grand avantage de la pulvérisation cathodique est sa polyvalence matérielle inégalée. Contrairement aux méthodes qui reposent sur la fusion, la pulvérisation cathodique peut déposer pratiquement n'importe quel matériau – des métaux purs et des alliages complexes aux isolants et aux céramiques à haute température – sur un substrat. Cette capacité en fait le choix définitif pour la création de films minces avancés et haute performance.

L'avantage principal de la pulvérisation cathodique n'est pas seulement une caractéristique, mais la façon dont son mécanisme de base débloque une combinaison d'avantages. En éjectant physiquement des atomes d'une cible, elle contourne les limitations chimiques et thermiques d'autres méthodes, permettant le dépôt de presque n'importe quel matériau avec une adhérence, une densité et un contrôle supérieurs.

Pourquoi la polyvalence des matériaux est l'avantage déterminant

De nombreuses techniques de dépôt de films minces, comme l'évaporation thermique, sont limitées par les propriétés du matériau source. La nature physique de la pulvérisation cathodique brise fondamentalement ces barrières.

Pulvérisation cathodique au-delà des points de fusion

L'évaporation thermique fonctionne en chauffant un matériau jusqu'à ce qu'il se vaporise. C'est inefficace ou impossible pour les métaux réfractaires et les céramiques ayant des points de fusion extrêmement élevés, comme le tungstène ou le nitrure de titane.

La pulvérisation cathodique est un processus non thermique. Elle utilise un bombardement ionique à haute énergie pour "détacher" physiquement des atomes du matériau cible. Comme elle ne dépend pas de la fusion, le point de fusion d'un matériau devient largement sans importance.

Dépôt de composés et d'alliages complexes

La pulvérisation cathodique excelle à maintenir la composition originale d'un matériau source. Lors de la pulvérisation d'un alliage, le film résultant conserve la même stœchiométrie que la cible, ce qui est essentiel pour les applications nécessitant des propriétés matérielles spécifiques.

De plus, la pulvérisation réactive permet la création de nouveaux films composés à la volée. En introduisant un gaz réactif comme l'azote ou l'oxygène dans la chambre à vide, on peut déposer des films comme le nitrure de titane (TiN) ou l'oxyde d'aluminium (Al2O3) avec un contrôle précis, à partir d'une cible de métal pur.

La base pour des films de haute qualité

L'environnement de plasma à haute énergie qui permet cette polyvalence est également directement responsable de la qualité supérieure des films pulvérisés. Ce n'est pas une coïncidence ; les deux avantages sont directement liés par la physique du processus.

Les principaux résultats du processus de pulvérisation cathodique

Le mécanisme unique de la pulvérisation cathodique produit des films avec une combinaison de caractéristiques souhaitables qui sont difficiles à obtenir simultanément avec d'autres méthodes.

Adhérence et densité supérieures

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique significativement plus élevée que les atomes évaporés. Cette énergie les aide à former une liaison plus forte et plus durable avec la surface du substrat, ce qui se traduit par une excellente adhérence.

Cette haute énergie favorise également la croissance d'une structure de film plus dense avec moins de vides ou de piqûres. C'est essentiel pour les revêtements protecteurs, les films optiques et les composants électroniques où l'intégrité du film est primordiale.

Pureté et uniformité exceptionnelles

La pulvérisation cathodique est réalisée dans un environnement de vide poussé, minimisant le risque de contamination par les gaz résiduels et résultant en des films de haute pureté.

Le processus offre également un contrôle exceptionnel de l'épaisseur du film. En gérant précisément des paramètres comme le temps de dépôt et le courant de la cible, la pulvérisation cathodique peut produire des films d'une excellente uniformité sur de très grandes surfaces, ce qui la rend idéale pour la production en masse de wafers et d'autres grands substrats.

Comprendre les compromis

Aucun processus n'est parfait. Pour prendre une décision éclairée, vous devez comprendre les limites de la pulvérisation cathodique.

Taux de dépôt plus faibles

Dans certains cas, la pulvérisation cathodique peut avoir un taux de dépôt plus lent par rapport aux processus d'évaporation thermique à haut débit. Pour les applications simples où la vitesse est la seule priorité, d'autres méthodes pourraient être plus efficaces.

Complexité et coût du processus

Les systèmes de pulvérisation cathodique sont mécaniquement complexes. Ils nécessitent des chambres à vide poussé, des alimentations électriques spécialisées, des systèmes de gestion des gaz et souvent, des aimants puissants (pulvérisation magnétron). Cela entraîne un coût d'équipement initial et une complexité de maintenance plus élevés par rapport aux configurations de dépôt plus simples.

Potentiel d'endommagement du substrat

Le bombardement ionique à haute énergie qui offre tant d'avantages peut aussi être un inconvénient. Pour les substrats extrêmement délicats, cette énergie peut parfois induire des contraintes ou des dommages. Cependant, cela peut souvent être atténué en ajustant finement les paramètres du processus.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de vos exigences techniques et des contraintes de votre projet.

- Si votre objectif principal est de déposer des alliages complexes, des métaux réfractaires ou des composés spécifiques (comme des oxydes ou des nitrures) : La pulvérisation cathodique est presque certainement le choix supérieur en raison de sa polyvalence matérielle inégalée.

- Si votre objectif principal est d'obtenir la plus haute adhérence, densité et pureté de film pour une application haute performance : Le processus à haute énergie de la pulvérisation cathodique offre un avantage distinct et mesurable par rapport à l'évaporation à basse énergie.

- Si votre objectif principal est le dépôt rapide d'un métal simple à bas point de fusion avec un budget limité : Une technique plus simple comme l'évaporation thermique pourrait être une solution plus pratique et plus rentable.

En fin de compte, la puissance de la pulvérisation cathodique réside dans sa capacité à transformer presque n'importe quel matériau en un film mince haute performance et précisément contrôlé.

Tableau récapitulatif :

| Caractéristique | Avantage de la pulvérisation cathodique |

|---|---|

| Polyvalence des matériaux | Dépose des métaux purs, des alliages, des céramiques et des isolants. |

| Type de processus | Dépôt physique en phase vapeur (PVD) non thermique. |

| Qualité du film | Adhérence supérieure, haute densité et excellente pureté. |

| Contrôle de la composition | Maintient la stœchiométrie de la cible pour les alliages et les composés. |

| Principale limitation | Taux de dépôt plus faibles et complexité du système plus élevée par rapport à certaines méthodes. |

Prêt à tirer parti de la polyvalence matérielle de la pulvérisation cathodique pour les applications de films minces de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique, pour vous aider à déposer des alliages complexes, des métaux réfractaires et des composés précis avec une qualité de film supérieure. Notre expertise vous assure la bonne solution pour créer des films minces avancés et haute performance.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces