À la base, le but principal de la pulvérisation cathodique est de déposer une couche mince de haute qualité, extrêmement fine, d'un matériau spécifique sur une surface. C'est une méthode de dépôt physique en phase vapeur (PVD) où les atomes sont éjectés physiquement d'un matériau source, appelé cible, puis atterrissent sur un substrat pour former un revêtement uniforme. Ce processus est essentiel pour la fabrication d'innombrables produits de haute technologie, des micropuces au verre architectural.

La véritable valeur de la pulvérisation cathodique ne réside pas seulement dans sa capacité à créer une couche mince, mais dans son pouvoir de le faire avec un contrôle exceptionnel, pour presque tous les matériaux, ce qui donne des films avec une adhérence, une pureté et une uniformité supérieures, difficiles à obtenir avec d'autres méthodes.

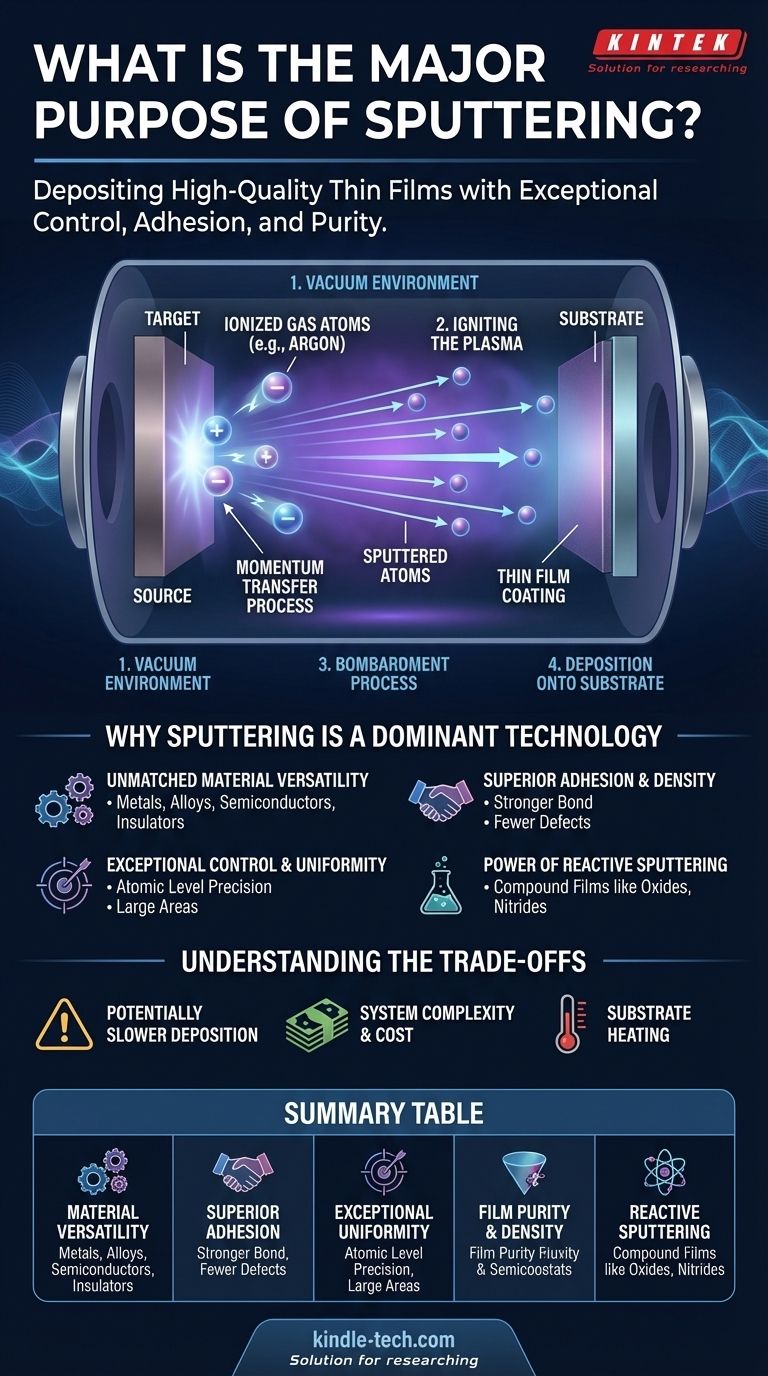

Comment fonctionne la pulvérisation cathodique : du plasma au film

La pulvérisation cathodique est fondamentalement un processus de transfert de quantité de mouvement. Considérez-le comme un sablage à l'échelle microscopique, mais au lieu de sable, il utilise des atomes de gaz ionisés pour éroder précisément un matériau source.

L'environnement sous vide

Tout d'abord, un substrat (l'objet à revêtir) et une cible (le matériau source) sont placés à l'intérieur d'une chambre à vide. La chambre est pompée pour éliminer l'air et les autres contaminants qui pourraient compromettre la pureté du film.

Allumer le plasma

Un gaz inerte, le plus souvent l'argon, est ensuite introduit dans la chambre à basse pression. Une haute tension est appliquée à la cible, ce qui la transforme en cathode chargée négativement. Ce champ électrique excite le gaz, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux connu sous le nom de plasma.

Le processus de bombardement

Les ions argon chargés positivement à l'intérieur du plasma sont maintenant accélérés avec force vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une énergie significative.

Cet impact de haute énergie est suffisamment puissant pour éjecter, ou "pulvériser", des atomes ou des molécules individuels du matériau cible.

Dépôt sur le substrat

Ces particules cibles éjectées se déplacent en ligne droite à travers la chambre à vide. Lorsqu'elles rencontrent le substrat, elles atterrissent sur sa surface, s'accumulant progressivement couche par couche pour former un film dense, uniforme et extrêmement mince.

Pourquoi la pulvérisation cathodique est une technologie dominante

Les ingénieurs et les scientifiques choisissent la pulvérisation cathodique lorsque la qualité et les propriétés du film déposé sont essentielles. Le processus offre plusieurs avantages distincts par rapport aux techniques plus simples comme l'évaporation thermique.

Polyvalence des matériaux inégalée

La pulvérisation cathodique peut déposer pratiquement n'importe quel matériau. Cela inclut les métaux à point de fusion élevé, les alliages complexes, les semi-conducteurs, et même les composés isolants et les mélanges. Étant donné que le matériau cible est éjecté physiquement plutôt que bouilli, son point de fusion est sans importance.

Adhérence et densité de film supérieures

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Cette énergie les aide à former une liaison beaucoup plus forte avec la surface du substrat, ce qui se traduit par une excellente adhérence. Cette énergie garantit également que les atomes s'agglomèrent étroitement, créant un film très dense avec moins de défauts ou de micro-trous.

Contrôle et uniformité exceptionnels

Le processus est hautement contrôlable et reproductible. En gérant précisément la pression du gaz, la tension et le temps, les opérateurs peuvent contrôler l'épaisseur du film jusqu'au niveau atomique. Ce contrôle permet de produire des films très uniformes sur de très grandes surfaces, une exigence clé pour la production de masse.

La puissance de la pulvérisation réactive

Une variante puissante implique l'ajout d'un gaz réactif, comme l'oxygène ou l'azote, à la chambre avec l'argon. En pulvérisant une cible métallique (par exemple, le titane) en présence d'azote, on peut déposer un film composé (nitrure de titane) sur le substrat. Cela élargit considérablement la gamme de matériaux pouvant être créés.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique n'est pas la solution universelle pour toutes les applications de revêtement. Il est important de reconnaître ses limites.

Vitesses de dépôt potentiellement plus lentes

Comparée à certains processus d'évaporation thermique à haut débit, la pulvérisation cathodique peut être une méthode plus lente pour construire des films épais. Le taux de dépôt est limité par l'efficacité avec laquelle les ions peuvent éjecter le matériau de la cible.

Complexité et coût du système

Les systèmes de pulvérisation cathodique nécessitent une chambre à vide, des alimentations haute tension et des contrôleurs de débit de gaz précis. Cet équipement est intrinsèquement plus complexe et coûteux que les techniques de dépôt plus simples.

Chauffage du substrat

Le bombardement constant de particules de haute énergie (atomes pulvérisés et ions de plasma) peut transférer une chaleur significative au substrat. Cela peut être un problème lors du revêtement de matériaux sensibles à la température comme certains plastiques ou échantillons biologiques, nécessitant souvent un refroidissement dédié du substrat.

Faire le bon choix pour votre application

La décision d'utiliser la pulvérisation cathodique dépend des exigences spécifiques du produit final.

- Si votre objectif principal est de déposer des alliages complexes ou des matériaux à point de fusion élevé : La pulvérisation cathodique est le choix supérieur car elle ne nécessite pas la fusion du matériau source.

- Si votre objectif principal est d'obtenir la meilleure adhérence et durabilité de film possible : Le processus de dépôt à haute énergie de la pulvérisation cathodique crée une liaison exceptionnellement robuste avec le substrat.

- Si votre objectif principal est de revêtir une grande surface avec un film très uniforme, pur et reproductible : La pulvérisation cathodique offre le contrôle de processus nécessaire pour une fabrication de grand volume et de haute précision.

- Si votre objectif principal est de créer des films composés spécifiques comme des oxydes ou des nitrures : La pulvérisation réactive offre une méthode hautement contrôlée pour former ces revêtements directement pendant le dépôt.

En fin de compte, la pulvérisation cathodique est la technologie définitive pour les applications qui exigent des films minces haute performance avec des propriétés précisément conçues.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Polyvalence des matériaux | Dépose des métaux, des alliages, des semi-conducteurs et des composés isolants. |

| Adhérence supérieure | Les particules de haute énergie créent une liaison solide et durable avec le substrat. |

| Uniformité exceptionnelle | Un contrôle précis permet des revêtements très uniformes sur de grandes surfaces. |

| Pureté et densité du film | L'environnement sous vide et le transfert de quantité de mouvement donnent des films denses et purs. |

| Pulvérisation réactive | Crée des films composés (par exemple, oxydes, nitrures) en ajoutant des gaz réactifs. |

Besoin d'un film mince haute performance pour votre produit ?

KINTEK est spécialisé dans les solutions de pulvérisation cathodique avancées et l'équipement de laboratoire pour la R&D et la fabrication. Que vous développiez des micropuces, du verre revêtu ou des semi-conducteurs de nouvelle génération, notre expertise garantit que vous obtenez l'adhérence, la pureté et l'uniformité supérieures que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes et consommables de pulvérisation cathodique peuvent améliorer les capacités de votre laboratoire et commercialiser vos produits de haute technologie.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés