À la base, le frittage est un processus de fabrication qui transforme une matière pulvérulente en une masse solide et cohérente à l'aide de chaleur et de pression. Il fonctionne de manière cruciale à une température inférieure au point de fusion du matériau, s'appuyant sur la diffusion atomique pour fusionner les particules, plutôt que de faire fondre et de refondre complètement la substance. Cette méthode est fondamentale pour créer des pièces à partir de métaux et de céramiques, en particulier celles ayant des points de fusion très élevés.

Le frittage n'est pas une question de fusion ; il s'agit de liaison à l'état solide. L'objectif principal est d'utiliser l'énergie thermique pour encourager les particules de poudre individuelles à fusionner, réduisant ainsi la porosité et créant un composant solide et unifié à partir d'une forme de poudre compactée.

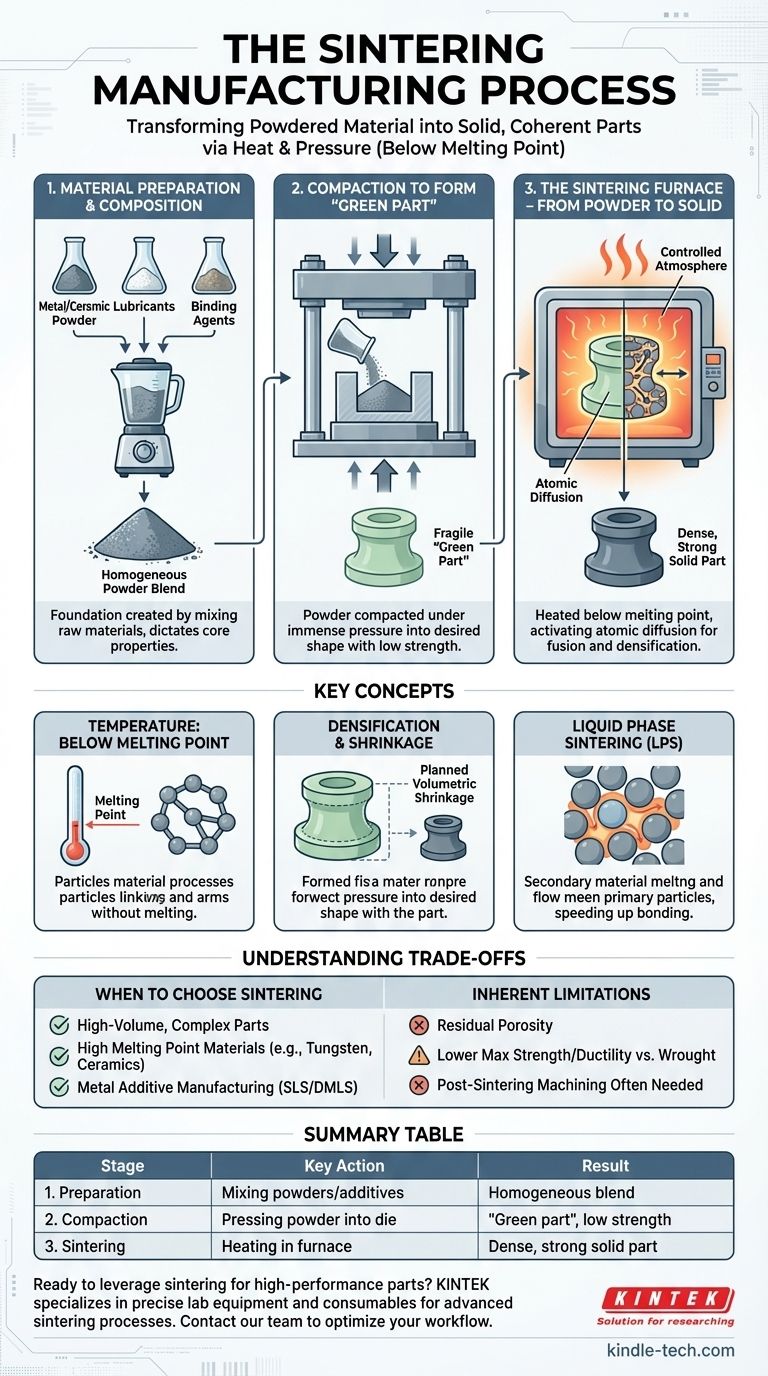

Les Trois Étapes Fondamentales du Frittage

Le processus de frittage peut être décomposé en trois étapes distinctes et critiques. La qualité et les propriétés de la pièce finale sont déterminées par le contrôle précis exercé à chaque étape.

Étape 1 : Préparation et Composition du Matériau

Avant tout chauffage ou pressage, la base de la pièce est créée en sélectionnant et en mélangeant les matières premières.

Cela implique de choisir la poudre de métal ou de céramique principale, qui dicte les propriétés fondamentales de la pièce finale telles que la résistance, la dureté et la résistance thermique. Les choix courants comprennent le fer, le nickel, le cuivre et les métaux réfractaires comme le tungstène, ainsi que diverses céramiques techniques.

Des additifs sont ensuite mélangés. Des lubrifiants sont souvent inclus pour améliorer l'écoulement de la poudre et réduire la friction pendant le compactage, tandis que des liants confèrent une résistance initiale à la pièce pré-frittée.

Étape 2 : Compactage pour Former la « Pièce Verte »

Une fois la poudre préparée, elle est compactée dans la forme souhaitée. Ceci est généralement réalisé en versant la poudre dans une matrice et en appliquant une pression immense.

Le résultat de cette étape est un composant pré-fritté fragile connu sous le nom de « pièce verte ». Elle possède la forme et les dimensions requises mais présente une très faible résistance mécanique, semblable à un château de sable étroitement tassé.

Cette étape de compactage est essentielle pour établir la densité initiale et assurer un contact uniforme entre les particules, ce qui est crucial pour une liaison réussie lors de l'étape suivante.

Étape 3 : Le Four de Frittage – De la Poudre au Solide

La pièce verte est soigneusement placée dans un four à haute température avec une atmosphère contrôlée pour éviter l'oxydation. Le cycle thermique est le cœur du processus de frittage.

La pièce est chauffée à une température spécifique, restant toujours juste en dessous du point de fusion du matériau principal. Elle est maintenue à cette température pendant une durée déterminée.

Pendant ce temps, l'énergie thermique active la diffusion atomique. Les atomes migrent à travers les frontières des particules adjacentes, provoquant la fusion et la liaison des particules. Les pores entre les particules se rétrécissent ou se ferment, et la pièce devient nettement plus dense et plus solide.

Enfin, la pièce est refroidie de manière contrôlée pour se solidifier en une masse unique et unifiée avec ses propriétés mécaniques finales.

Concepts Clés qui Définissent le Processus

Comprendre les principes sous-jacents du frittage est crucial pour l'utiliser efficacement. Le processus est plus qu'une simple « cuisson » d'une poudre ; c'est une technique sophistiquée de science des matériaux.

Le Rôle de la Température : Sous le Point de Fusion

La caractéristique déterminante du frittage est qu'aucune fusion à grande échelle ne se produit. La température est suffisamment élevée pour rendre les atomes mobiles, mais pas assez élevée pour que le matériau perde sa forme et devienne liquide.

Imaginez cela comme une foule de personnes se tenant par la main pour former une unité unique et connectée, plutôt que de toutes fondre en une seule flaque. Cela permet de créer des formes complexes à partir de matériaux extrêmement difficiles ou impossibles à faire fondre et à mouler.

Densification et Rétraction

À mesure que les particules fusionnent et que les vides entre elles sont éliminés, la pièce se densifie. Ce processus s'accompagne d'une rétraction volumétrique prévisible.

Cette rétraction n'est pas un défaut, mais un aspect planifié du processus. La matrice initiale et la pièce verte doivent être conçues légèrement plus grandes que les dimensions finales souhaitées pour tenir compte de ce changement. Un contrôle précis de la composition de la poudre et du cycle de frittage garantit que cette rétraction est constante et reproductible.

Frittage en Phase Liquide (FPL)

Dans certains cas, le processus peut être accéléré en introduisant une petite quantité d'un matériau secondaire ayant un point de fusion plus bas. Cette technique est appelée frittage en phase liquide.

Pendant le chauffage, cet additif fond et s'écoule dans les pores entre les particules primaires solides. Le liquide agit comme un milieu de transport, accélérant considérablement le processus de diffusion et de liaison, conduisant à une densification plus rapide et plus complète.

Comprendre les Compromis

Le frittage est un outil puissant, mais il n'est pas universellement optimal. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Quand Choisir le Frittage

Le frittage excelle dans la production en grand volume de pièces petites et géométriquement complexes où le coût de l'usinage à partir de stock solide serait prohibitif. C'est également la méthode de choix pour traiter des matériaux aux points de fusion exceptionnellement élevés, tels que le tungstène, le molybdène et les céramiques avancées, qui ne peuvent pas être fabriqués pratiquement par coulée.

De plus, le frittage est une pierre angulaire de la fabrication additive métallique, y compris le frittage laser sélectif (SLS) et le frittage laser direct métal (DMLS), où un laser fournit l'énergie thermique pour fusionner la poudre couche par couche.

Limites Inhérentes : Porosité et Résistance

Bien que l'objectif soit de réduire la porosité, la plupart des pièces frittées conservent un certain niveau de vides microscopiques. Cette porosité résiduelle signifie qu'un composant fritté peut ne pas atteindre la résistance maximale ou la ductilité d'une pièce usinée à partir d'une billette entièrement dense ou d'une pièce forgée.

Cependant, cette porosité peut également être une caractéristique. Elle est intentionnellement utilisée pour créer des paliers autolubrifiants (où l'huile est retenue dans les pores) et des filtres.

Post-Traitement et Finition

L'obtention de tolérances très serrées peut nécessiter un usinage post-frittage. Pour les pièces en céramique dures, cela peut impliquer des processus spécialisés et coûteux utilisant des outils diamantés. Dans certaines applications, les pièces métalliques frittées sont reliées à d'autres composants par brasage.

Faire le Bon Choix pour Votre Application

La sélection d'un processus de fabrication nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est la production rentable et à grand volume de pièces métalliques complexes : Le frittage est un candidat de premier plan, mais vous devez concevoir l'outillage pour tenir compte précisément de la rétraction du matériau.

- Si votre objectif principal est la fabrication de pièces à partir de matériaux à point de fusion élevé comme les céramiques ou les métaux réfractaires : Le frittage est souvent la méthode la plus pratique, voire la seule viable.

- Si votre objectif principal est d'obtenir une résistance maximale du matériau et une porosité nulle pour un composant structurel critique : Envisagez des méthodes alternatives comme le forgeage ou l'usinage à partir de billette solide, car la porosité inhérente du frittage peut être un facteur limitant.

- Si votre objectif principal est de créer un composant avec une porosité contrôlée, tel qu'un filtre ou un palier autolubrifiant : Le frittage est le processus idéal, car il vous permet de concevoir directement la structure poreuse.

En comprenant ces principes fondamentaux, vous pouvez exploiter efficacement le frittage pour créer des composants robustes et complexes là où d'autres méthodes sont insuffisantes.

Tableau Récapitulatif :

| Étape | Action Clé | Résultat |

|---|---|---|

| 1. Préparation | Mélange de la poudre primaire avec des lubrifiants/liants | Mélange de poudre homogène |

| 2. Compactage | Pressage de la poudre dans une matrice sous haute pression | « Pièce verte » avec forme mais faible résistance |

| 3. Frittage | Chauffage dans un four à atmosphère contrôlée | Pièce solide, dense et résistante par diffusion atomique |

Prêt à tirer parti du frittage pour les pièces haute performance de votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables de précision nécessaires aux processus de frittage avancés. Que vous travailliez avec des métaux à point de fusion élevé, des céramiques ou que vous développiez de nouveaux matériaux, nos fours et outils fiables garantissent des résultats constants et de haute qualité. Laissez nos experts vous aider à optimiser votre flux de travail de frittage.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quelles fonctions techniques un four de frittage par pressage à chaud sous vide fournit-il ? Optimiser les revêtements d'alliage CoCrFeNi