Il n'existe pas de temps de cuisson maximal unique pour le processus de moulage par compression. La cuisson n'est pas un paramètre universel ; c'est une variable calculée qui dépend entièrement du matériau utilisé, de l'épaisseur de la pièce moulée et de la température du moule. Une pièce mince peut cuire en moins d'une minute, tandis qu'un composant très épais et volumineux peut nécessiter plusieurs heures.

Le principe fondamental à comprendre est que l'objectif n'est pas d'atteindre un temps « maximal », mais un temps optimal. Cette fenêtre optimale garantit que le matériau se réticule complètement pour atteindre ses propriétés physiques désirées sans commencer à se dégrader sous l'effet d'une exposition excessive à la chaleur.

Pourquoi le « Temps Maximal » est un Concept Trompeur

Dans le moulage par compression, nous travaillons principalement avec des plastiques thermodurcissables ou des élastomères. Le processus de « cuisson » est une réaction chimique, souvent appelée vulcanisation ou réticulation, qui fixe définitivement le matériau dans sa forme finale.

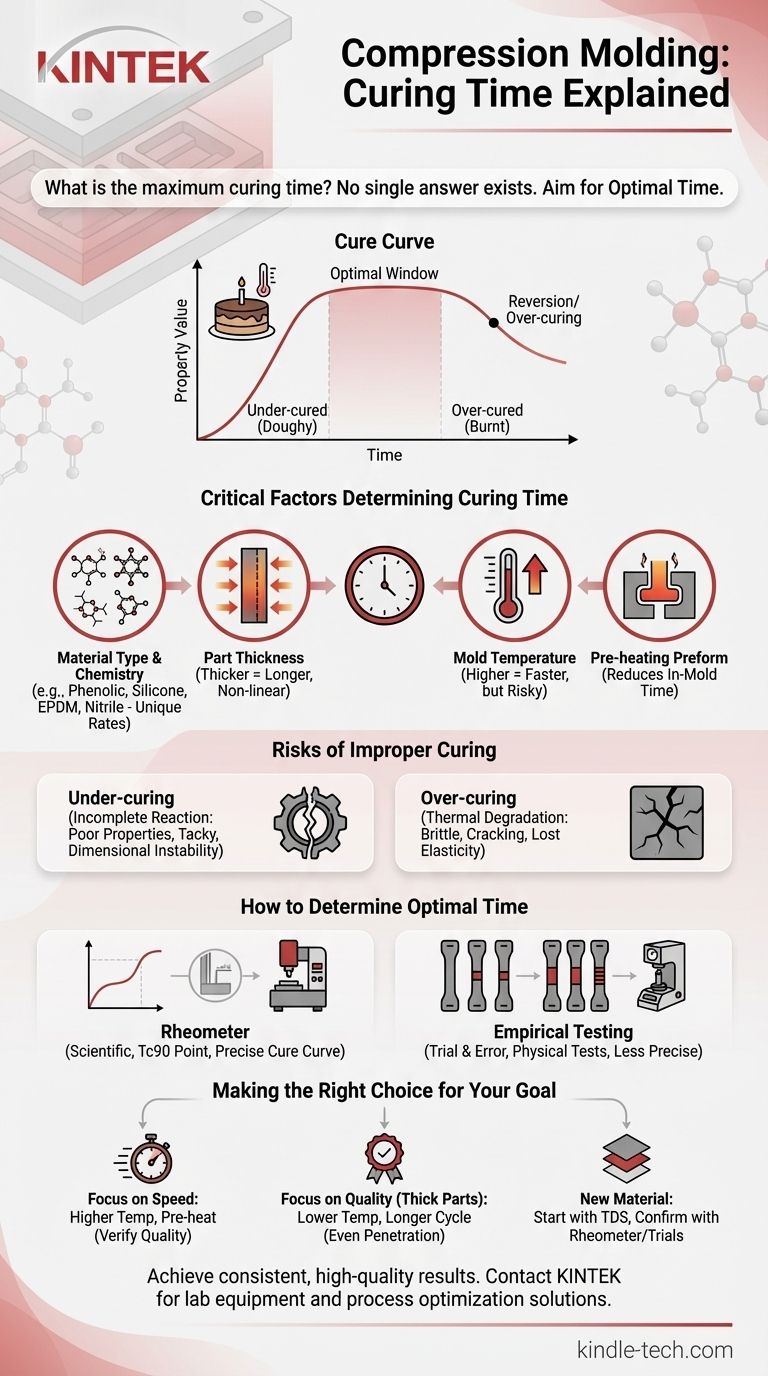

La Courbe de Cuisson

Imaginez la cuisson d'un gâteau. Si vous le sortez trop tôt, il est insuffisamment cuit et pâteux. Si vous le laissez trop longtemps, il brûle. La cuisson d'un thermodurcissable suit un principe similaire, représenté scientifiquement par une courbe de cuisson.

Cette courbe montre que les propriétés du matériau s'améliorent rapidement à mesure qu'il cuit, atteignent un plateau optimal, puis commencent à décliner si elles sont laissées trop longtemps à la chaleur — un phénomène connu sous le nom de réversion ou surcuisson. Le « temps maximal » que vous demandez est en fait le point où cette dégradation commence.

Les Facteurs Critiques Déterminant le Temps de Cuisson

Pour déterminer le temps de cuisson correct pour votre application spécifique, vous devez analyser quatre variables clés.

Facteur 1 : Type et Chimie du Matériau

Chaque matériau possède une vitesse de réaction unique. Une résine phénolique a un profil de cuisson différent de celui d'un caoutchouc silicone, et un caoutchouc EPDM cuira différemment d'un caoutchouc nitrile. Le catalyseur et le système d'accélérateur spécifiques mélangés à la matière première sont conçus pour contrôler cette vitesse de réaction.

Facteur 2 : Épaisseur de la Pièce

C'est le facteur le plus important. La chaleur doit voyager de la surface chaude du moule jusqu'au centre même de la pièce. Plus la pièce est épaisse, plus ce transfert thermique prend de temps.

La relation n'est pas linéaire. Doubler l'épaisseur d'une pièce peut plus que doubler le temps de cuisson requis pour assurer que le cœur est complètement réticulé sans surcuire la surface.

Facteur 3 : Température du Moule

Des températures plus élevées accélèrent la réaction chimique de cuisson. Vous pouvez réduire considérablement le temps de cuisson en augmentant la température du moule.

Cependant, il y a une limite. Une température trop élevée peut provoquer une cuisson trop rapide du matériau en surface, piégeant les gaz et provoquant des défauts, ou même brûlant la pièce avant que le cœur n'ait eu le temps de cuire.

Facteur 4 : Préchauffage de la Pièce Brute (Préforme)

Le préchauffage de la charge de matière première (la « préforme ») avant de la placer dans le moule peut réduire considérablement le temps de cuisson nécessaire dans le moule. Étant donné que le matériau est déjà proche de sa température de réaction, le rôle du moule est simplement de lui donner sa forme et de fournir l'énergie finale nécessaire pour compléter le processus de réticulation.

Comprendre les Compromis : Les Risques d'une Cuisson Incorrecte

Régler un mauvais temps de cuisson compromet directement la qualité et la performance du produit final.

Le Problème de la Sous-cuisson

Si le cycle est trop court, la réaction chimique est incomplète. Il en résulte une pièce aux propriétés mécaniques médiocres, telles qu'une faible résistance à la traction, une dureté inappropriée et une instabilité dimensionnelle. La pièce peut également sembler collante ou avoir une odeur chimique persistante.

Le Problème de la Surcuisson (Réversion)

Si le cycle est trop long, les chaînes polymères commencent à se décomposer. Cela conduit à une pièce cassante qui a perdu son élasticité et est sujette à des fissures de surface. La surcuisson est une forme de dégradation thermique qui endommage de façon permanente le matériau.

Comment Déterminer le Temps de Cuisson Optimal

Les professionnels utilisent deux méthodes principales pour trouver le temps de cuisson idéal pour une combinaison spécifique de pièce et de matériau.

Utilisation d'un Rhéomètre

La méthode la plus scientifique et la plus précise consiste à utiliser un rhéomètre à disque oscillant. Cet appareil teste un petit échantillon du matériau à une température spécifique et mesure son changement de rigidité au fil du temps, générant une courbe de cuisson parfaite.

À partir de ces données, les ingénieurs identifient le point Tc90 — le temps nécessaire pour atteindre 90 % de la cuisson complète. C'est la référence standard de l'industrie pour établir le temps de cuisson optimal dans le moule.

Essais Empiriques

Une méthode plus pratique mais moins précise implique un processus structuré d'essais et d'erreurs. Moulez plusieurs pièces, en augmentant le temps de cuisson pour chacune. Effectuez ensuite des tests physiques (comme des tests de dureté ou de compression) sur chaque pièce jusqu'à ce que vous trouviez le temps qui donne les meilleures propriétés sans signes de surcuisson.

Faire le Bon Choix pour Votre Objectif

Au lieu de rechercher un temps maximal, concentrez-vous sur l'identification du temps optimal pour vos besoins de production spécifiques.

- Si votre objectif principal est la vitesse de production maximale : Utilisez une température de moule plus élevée et préchauffez vos préformes, mais vérifiez soigneusement la qualité de la pièce pour éviter de brûler la surface avant que le cœur ne soit cuit.

- Si votre objectif principal est la qualité pour les pièces à parois épaisses : Utilisez une température de moule modérément plus basse pour un temps de cycle plus long afin de permettre à la chaleur de pénétrer uniformément jusqu'au cœur, assurant une cuisson complète et homogène.

- Si vous travaillez avec un nouveau matériau ou une nouvelle pièce : Commencez toujours par la fiche technique du fabricant (TDS) comme point de départ et confirmez votre temps optimal avec les données du rhéomètre ou des essais de moulage contrôlés.

Comprendre ces principes fondamentaux vous permet de passer de la supposition d'un chiffre générique à une maîtrise totale de votre processus de fabrication et de la qualité finale de vos pièces.

Tableau Récapitulatif :

| Facteur | Impact sur le Temps de Cuisson |

|---|---|

| Type de Matériau | Différentes résines/élastomères ont des vitesses de réaction chimique uniques. |

| Épaisseur de la Pièce | Les pièces plus épaisses nécessitent des temps nettement plus longs pour que la chaleur pénètre jusqu'au cœur. |

| Température du Moule | Des températures plus élevées accélèrent la cuisson mais risquent des défauts de surface si elles sont trop élevées. |

| Préchauffage de la Préforme | Réduit le temps de cuisson dans le moule en démarrant la réaction avant le moulage. |

Obtenez des résultats constants et de haute qualité dans votre processus de moulage par compression.

Déterminer le temps de cuisson optimal précis est essentiel pour éviter les pièces sous-cuites ou surcuites, ce qui a un impact direct sur la performance et la durabilité de vos produits. KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des fabricants.

Notre expertise peut vous aider à sélectionner les bons outils, comme les rhéomètres, pour caractériser avec précision vos matériaux et établir des paramètres de cuisson parfaits pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'essais de matériaux et d'optimisation des processus.

Contactez-nous pour une consultation

Guide Visuel

Produits associés

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse hydraulique automatique de laboratoire pour pastilles XRF & KBR

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Les presses hydrauliques sont-elles alimentées par l'eau ? Découvrez le rôle essentiel de l'huile hydraulique.

- Quelle est l'utilité du KBr ? Maîtrisez la préparation d'échantillons pour une spectroscopie IR précise

- Quel est l'avantage du KBr ? Une transparence IR inégalée pour une spectroscopie précise

- Pourquoi utilise-t-on des pastilles de KBr en FTIR ? Obtenez une analyse claire et précise des échantillons solides

- Pourquoi utiliser le KBr pour l'IR ? Obtenez des spectres clairs et sans obstruction pour les échantillons solides