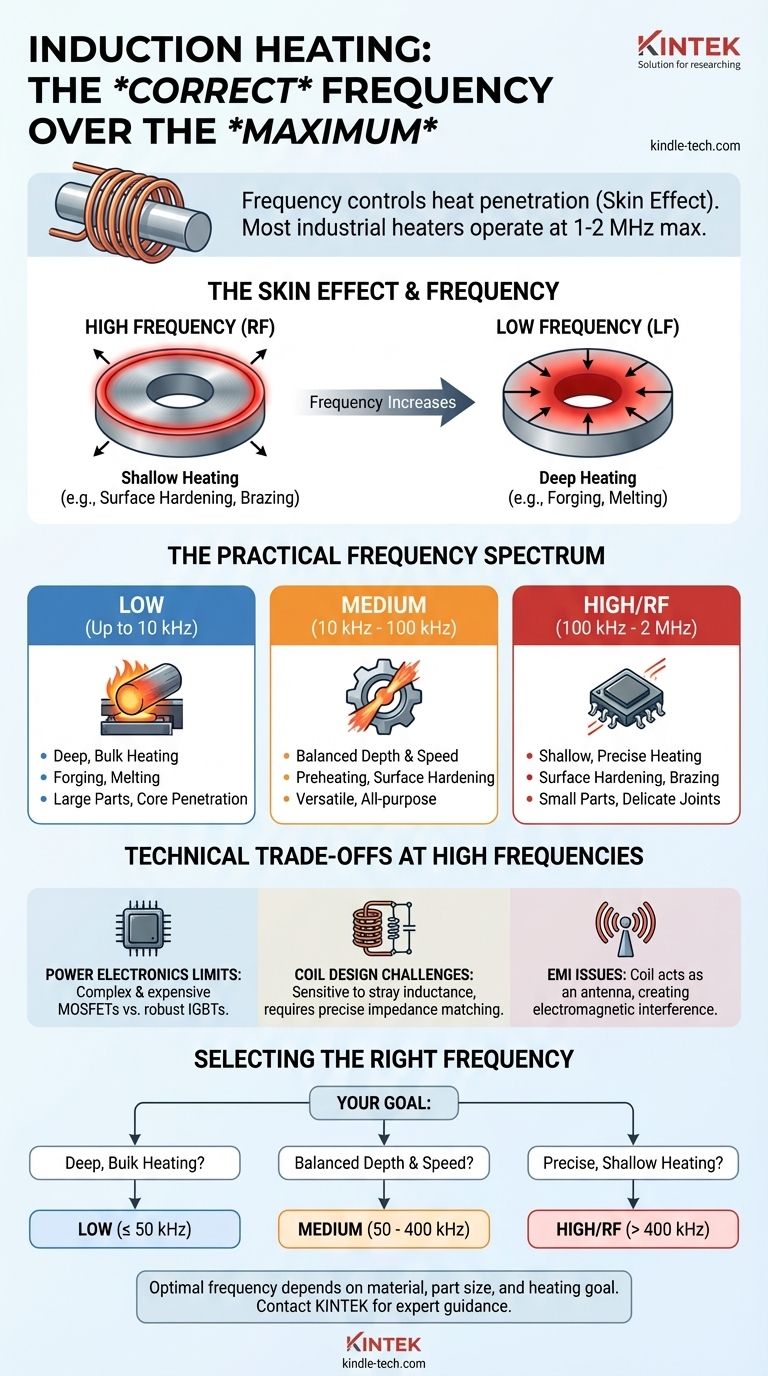

En pratique, la fréquence maximale pour la plupart des chauffages par induction industriels se situe dans la gamme des basses fréquences mégahertz (MHz) à un chiffre, généralement de 1 à 2 MHz. Bien que les équipements de laboratoire spécialisés ou de traitement des semi-conducteurs puissent fonctionner à des fréquences plus élevées, la grande majorité des applications commerciales de chauffage des métaux se situent bien en dessous de ce plafond. La question la plus critique n'est pas celle du maximum absolu, mais plutôt de savoir pourquoi une fréquence spécifique est choisie.

La fréquence "maximale" est moins importante que la fréquence correcte. Dans le chauffage par induction, la fréquence est l'outil principal utilisé pour contrôler la profondeur de pénétration de la chaleur dans un matériau – un principe connu sous le nom d'effet de peau. Choisir la bonne fréquence est la décision la plus critique pour obtenir le résultat de chauffage souhaité de manière efficace.

Pourquoi la fréquence est le paramètre le plus critique

La fréquence du courant alternatif dans la bobine d'induction dicte directement comment et où la chaleur est générée dans la pièce. Ce n'est pas un réglage arbitraire ; c'est un contrôle physique fondamental.

Introduction à l'effet de peau

Le principe fondamental en jeu est l'effet de peau. Lorsqu'un champ magnétique alternatif induit un courant dans un conducteur, ce courant a tendance à se concentrer sur la surface, ou "peau", du matériau.

Plus la fréquence est élevée, plus cet effet est prononcé, forçant le courant à circuler dans une couche plus mince et plus superficielle. Cela signifie qu'une haute fréquence équivaut à un chauffage peu profond, tandis qu'une basse fréquence équivaut à un chauffage profond.

Haute fréquence pour le chauffage de surface

Les fréquences dans la gamme des radiofréquences (RF) (de 100 kHz à plusieurs MHz) sont utilisées lorsque vous ne souhaitez chauffer que la surface d'une pièce.

C'est idéal pour des applications comme le durcissement de surface d'une dent d'engrenage, où vous avez besoin d'une couche extérieure dure et résistante à l'usure tout en gardant le cœur de la dent résistant et ductile. D'autres utilisations incluent le brasage de petits joints délicats ou le soudage de tubes à paroi mince.

Basse fréquence pour le chauffage profond

Inversement, les fréquences basses à moyennes (fréquence de ligne jusqu'à ~50 kHz) sont utilisées pour les applications nécessitant une pénétration de chaleur profonde et uniforme.

Ceci est nécessaire pour des processus comme le forgeage, où un lingot d'acier entier doit être chauffé à cœur avant d'être mis en forme. C'est également utilisé pour la fusion de grandes quantités de métal ou le durcissement à cœur de grands arbres.

Le spectre pratique du chauffage par induction

Les systèmes de chauffage par induction sont généralement classés par leur plage de fréquences de fonctionnement, qui correspond directement à leurs applications prévues.

Systèmes basse fréquence (BF) (jusqu'à 10 kHz)

Ces systèmes sont les bêtes de somme du chauffage en vrac. Ils utilisent les fréquences les plus basses pour propulser la chaleur profondément dans les grandes pièces. Pensez au chauffage de billettes d'acier massives ou à la fusion de creusets entiers de métal.

Systèmes moyenne fréquence (MF) (10 kHz à 100 kHz)

C'est une gamme polyvalente, "tout usage". Elle offre un bon équilibre entre la profondeur de chauffage et la vitesse, ce qui la rend adaptée au préchauffage de pièces avant le soudage, au durcissement de surface de composants de taille moyenne et à diverses applications de forgeage.

Systèmes radiofréquence (RF) (100 kHz et plus)

Comme discuté, c'est le domaine de la précision et du traitement de surface. Les systèmes RF sont utilisés pour la cémentation peu profonde, le brasage et le chauffage de très petites pièces où la zone de chauffage doit être étroitement contrôlée. La plupart des systèmes RF industriels fonctionnent entre 100 kHz et 400 kHz, avec des applications spécialisées allant jusqu'à 1-2 MHz.

Comprendre les compromis techniques

Pousser à des fréquences extrêmement élevées n'est pas seulement inutile pour la plupart des tâches ; c'est aussi techniquement difficile et inefficace pour plusieurs raisons.

Les limites de l'électronique de puissance

Les alimentations qui entraînent les bobines d'induction reposent sur des commutateurs à semi-conducteurs comme les IGBT et les MOSFET. Les IGBT sont robustes et peuvent gérer une puissance immense mais sont plus lents, ce qui les rend idéaux pour les systèmes basse et moyenne fréquence. Les MOSFET sont beaucoup plus rapides et sont utilisés dans les systèmes RF, mais la construction de systèmes de haute puissance avec eux est plus complexe et coûteuse.

Le défi de la conception de la bobine

À très hautes fréquences, la bobine d'induction et l'ensemble du circuit deviennent extrêmement sensibles à l'inductance et à la capacité parasites. L'obtention d'un transfert de puissance efficace nécessite une adaptation d'impédance précise, ce qui devient progressivement plus difficile à mesure que la fréquence augmente. La bobine cesse de se comporter comme un simple inducteur et commence à agir comme une ligne de transmission complexe.

Le problème des interférences électromagnétiques (EMI)

À mesure que la fréquence augmente dans le spectre RF, la bobine d'induction devient une antenne plus efficace. Cela signifie qu'elle rayonne plus d'énergie électromagnétique dans l'environnement au lieu de la coupler à la pièce. Ceci est non seulement inefficace, mais crée également des interférences électromagnétiques (EMI) importantes, qui sont strictement réglementées pour éviter la perturbation d'autres équipements électroniques.

Sélectionner la bonne fréquence pour votre application

La fréquence optimale est toujours dictée par le matériau, la taille de la pièce et votre objectif de chauffage spécifique. Il n'y a pas de "meilleure" fréquence unique, seulement le bon outil pour le travail.

- Si votre objectif principal est le chauffage profond et en vrac (par exemple, forgeage, fusion) : Votre application nécessite des systèmes basse à moyenne fréquence (généralement en dessous de 50 kHz) pour garantir que la chaleur pénètre jusqu'au cœur de la pièce.

- Si votre objectif principal est le durcissement de surface ou le traitement thermique : Votre choix dépendra de la profondeur de cémentation requise. Les systèmes moyenne à haute fréquence (50 kHz à 400 kHz) sont le choix standard ici.

- Si votre objectif principal est le chauffage précis de très petites pièces ou de surfaces peu profondes : Vous avez besoin d'un système haute fréquence (RF), fonctionnant souvent au-dessus de 400 kHz, pour confiner l'énergie à une zone très petite et peu profonde.

En fin de compte, la sélection de la fréquence correcte est la clé d'un processus de chauffage par induction réussi, efficace et reproductible.

Tableau récapitulatif :

| Gamme de fréquences | Applications typiques | Profondeur de chauffage |

|---|---|---|

| Basse (jusqu'à 10 kHz) | Forgeage, Fusion | Chauffage profond, en vrac |

| Moyenne (10 kHz - 100 kHz) | Préchauffage, Durcissement de surface | Profondeur et vitesse équilibrées |

| Haute/RF (100 kHz - 2 MHz) | Durcissement de surface, Brasage | Chauffage peu profond, précis |

Vous avez du mal à obtenir la bonne pénétration de chaleur dans votre processus ? Les experts de KINTEK peuvent vous aider. Nous sommes spécialisés dans les équipements et consommables de laboratoire, fournissant des solutions sur mesure pour vos besoins en chauffage par induction. Que vous ayez besoin d'un chauffage profond en vrac pour le forgeage ou d'un traitement de surface précis pour le durcissement, notre équipe vous guidera vers la fréquence et l'équipement optimaux. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et améliorer l'efficacité de votre laboratoire avec la bonne technologie !

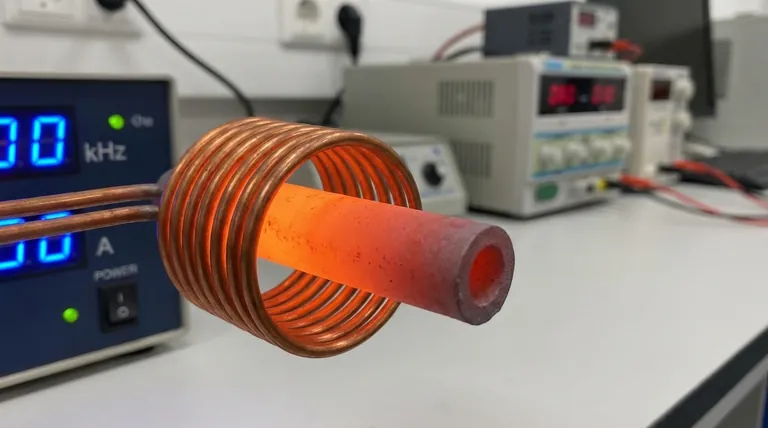

Guide Visuel

Produits associés

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Moule de presse anti-fissuration pour usage en laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

Les gens demandent aussi

- Quelle est la température maximale pour un élément chauffant en SiC ? Découvrez la clé de la longévité et de la performance

- Qu'est-ce qu'un élément chauffant en carbure de silicium ? Libérez la chaleur extrême pour les processus industriels

- À quoi servent les éléments chauffants en carbure de silicium ? Chauffage fiable à haute température pour les procédés industriels

- À quoi sert une tige en carbure de silicium chauffée à haute température ? Un élément chauffant de premier ordre pour les environnements extrêmes

- Quelle est la température maximale pour un élément chauffant en carbure de silicium ? La limite réelle pour votre four à haute température