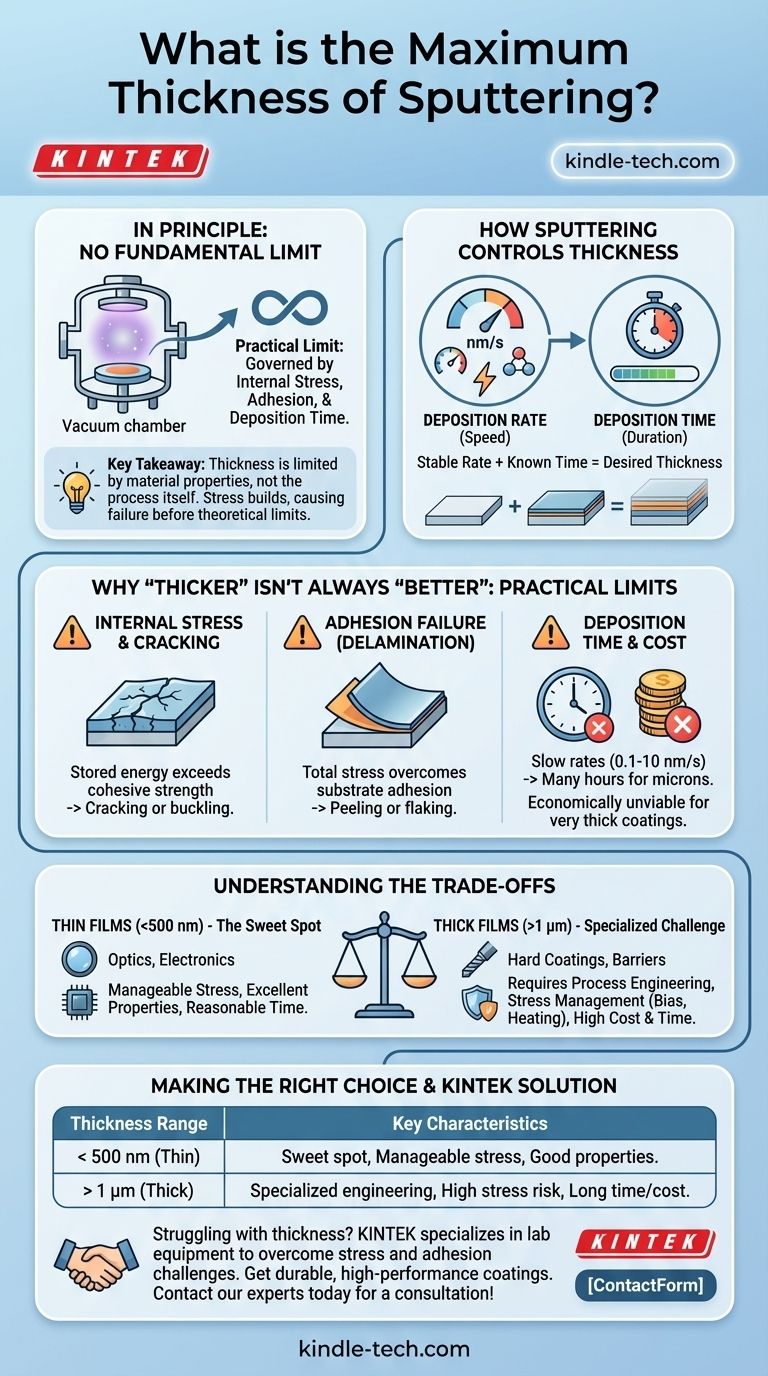

En principe, il n'y a pas de limite supérieure fondamentale à l'épaisseur d'un film que vous pouvez créer par pulvérisation cathodique. Cependant, l'épaisseur maximale pratique est régie par la contrainte interne du film, l'adhérence et le temps de dépôt, allant généralement de quelques centaines de nanomètres à plusieurs microns pour des applications spécialisées.

Le point clé à retenir est que l'épaisseur du dépôt par pulvérisation n'est pas limitée par le processus lui-même, mais par les propriétés matérielles du film déposé. À mesure que l'épaisseur augmente, la contrainte interne s'accumule, ce qui peut provoquer la fissuration, le pelage ou la délamination du film bien avant qu'une limite théorique ne soit atteinte.

Comment la pulvérisation cathodique contrôle l'épaisseur du film

La pulvérisation cathodique est fondamentalement un processus basé sur le temps. Vous obtenez l'épaisseur souhaitée en contrôlant la durée pendant laquelle vous effectuez le dépôt à un taux connu et stable.

Le rôle du taux de dépôt

Le taux de dépôt est la vitesse à laquelle le matériau s'accumule sur votre substrat, souvent mesurée en angströms ou en nanomètres par seconde. Ce taux est déterminé par des facteurs tels que la puissance de pulvérisation, la pression du gaz et le matériau spécifique pulvérisé.

L'importance du temps de dépôt

Une fois qu'un taux de dépôt stable est établi, l'épaisseur du film devient une fonction directe du temps. Pour créer un film de 50 nm, vous exécutez simplement le processus pendant la durée requise à un taux connu. Pour créer un film plus épais, vous le faites fonctionner plus longtemps.

Pourquoi « plus épais » n'est pas toujours « meilleur » : Limitations pratiques

Bien que vous puissiez théoriquement faire fonctionner le processus indéfiniment, vous rencontrerez des défaillances pratiques bien avant de déposer un revêtement vraiment « épais » (par exemple, des millimètres). La barrière la plus importante est la contrainte interne.

Contrainte interne et fissuration du film

Presque tous les films pulvérisés présentent un certain niveau de contrainte interne, qui peut être soit compressive (se repoussant) soit de traction (s'écartant). Cette contrainte s'accumule à mesure que le film s'épaissit.

À une épaisseur critique, cette énergie emmagasinée devient trop importante. La contrainte dépassera la force cohésive du film lui-même, provoquant sa fissuration ou son gauchissement pour libérer l'énergie.

Défaillance de l'adhérence (Délamination)

De même, la contrainte totale dans le film peut vaincre son adhérence au substrat. Plus le film est épais, plus la force totale qui l'éloigne de la surface est grande.

Il en résulte une délamination, où le film se décolle ou s'écaille entièrement. C'est l'un des modes de défaillance les plus courants pour les films épais déposés par pulvérisation cathodique.

Temps de dépôt et coût

Les taux de dépôt par pulvérisation cathodique sont souvent assez lents, typiquement dans la plage de 0,1 à 10 nanomètres par seconde.

Déposer un film de plusieurs microns (milliers de nanomètres) d'épaisseur peut prendre de nombreuses heures. Cela rend le processus extrêmement lent et économiquement non viable pour les applications nécessitant des revêtements très épais rapidement.

Comprendre les compromis

L'épaisseur « idéale » est un équilibre entre la propriété physique souhaitée (comme la résistance à l'usure) et les limitations inhérentes de contrainte et de temps.

Films minces (< 500 nm) : Le point idéal

Cette gamme, qui comprend le repère souvent recommandé de 200 nm, est le point idéal pour de nombreuses applications en optique et en électronique.

Dans ce régime, la contrainte totale est généralement gérable, les propriétés du film sont excellentes et les temps de dépôt sont raisonnables. Le film est suffisamment épais pour remplir sa fonction sans être si épais qu'il se désintègre.

Films épais (> 1 µm) : Le défi spécialisé

Obtenir des films bien adhérents et à faible contrainte de plus d'un micron est possible, mais cela nécessite une ingénierie de processus importante.

Cela implique souvent d'ajuster soigneusement la pression du gaz, d'utiliser un polarisation du substrat ou d'intégrer des traitements thermiques périodiques pour gérer la contrainte. Ces films sont réservés aux applications exigeantes telles que les revêtements durs pour outils ou les barrières épaisses contre la corrosion.

Faire le bon choix pour votre objectif

Votre épaisseur cible doit être dictée par votre objectif final et une compréhension des limites du matériau.

- Si votre objectif principal est la performance optique ou électronique : Visez le film le plus mince qui répond à vos spécifications de performance, car cela minimisera la contrainte et le coût.

- Si votre objectif principal est la résistance à l'usure ou la protection par barrière : Des films plus épais sont probablement nécessaires, mais vous devez planifier le développement de processus pour gérer la contrainte et assurer une forte adhérence.

- Si votre objectif principal est le coût et le débit : Reconnaissez que la pulvérisation cathodique n'est pas efficace pour les films très épais (plusieurs microns) ; évaluez si d'autres méthodes comme la galvanoplastie ou la projection thermique conviennent mieux.

En fin de compte, la bonne épaisseur est déterminée non pas par les limites de la machine de pulvérisation cathodique, mais par les exigences physiques de votre application spécifique.

Tableau récapitulatif :

| Gamme d'épaisseur | Caractéristiques clés et considérations |

|---|---|

| < 500 nm (Films minces) | - Point idéal pour la plupart des applications (optique, électronique) - Niveaux de contrainte gérables - Excellentes propriétés du film - Temps de dépôt raisonnables |

| > 1 µm (Films épais) | - Nécessite une ingénierie de processus spécialisée - Risque élevé de fissuration/délamination - Nécessite des techniques de gestion des contraintes (polarisation, chauffage) - Temps de dépôt longs, coût plus élevé |

Vous avez des difficultés à obtenir l'épaisseur de film pulvérisé appropriée pour votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables qui vous aident à surmonter les défis liés à la contrainte interne et à l'adhérence. Notre expertise garantit que vous obtenez des revêtements durables et performants adaptés à vos besoins spécifiques, que ce soit pour l'électronique en film mince ou les barrières protectrices épaisses.

Optimisons ensemble votre processus de dépôt. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température