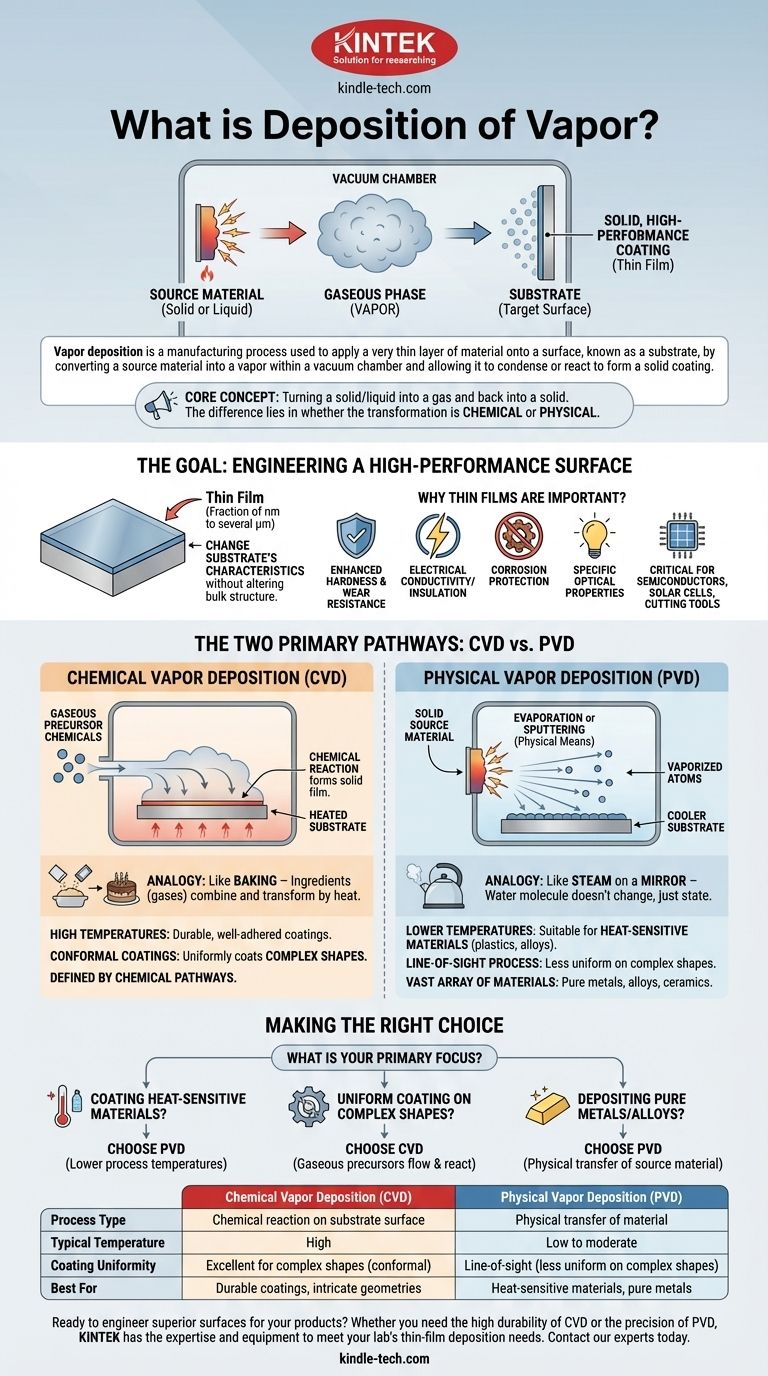

Le dépôt en phase vapeur est un procédé de fabrication utilisé pour appliquer une couche de matériau très mince sur une surface, appelée substrat. Ceci est réalisé en convertissant un matériau source en une phase gazeuse (une vapeur) dans une chambre à vide, puis en le laissant se condenser ou réagir sur la surface du substrat, formant ainsi un revêtement solide et haute performance.

À la base, le dépôt en phase vapeur consiste à transformer un solide ou un liquide en gaz, puis à le reconvertir en solide sur une surface cible. La différence essentielle entre les méthodes réside dans la question de savoir si cette transformation est pilotée par une réaction chimique ou un processus physique.

L'Objectif : Concevoir une Surface Haute Performance

L'objectif principal du dépôt en phase vapeur est de créer une « couche mince » qui confère à l'objet sous-jacent des propriétés nouvelles et améliorées.

Qu'est-ce qu'une Couche Mince ?

Une couche mince est une couche de matériau dont l'épaisseur varie de fractions de nanomètre à plusieurs micromètres.

En appliquant cette couche, vous pouvez modifier les caractéristiques du substrat sans altérer sa structure de masse. Ceci est essentiel pour la fabrication moderne.

Pourquoi les Couches Minces sont-elles Importantes ?

Ces surfaces conçues peuvent offrir une dureté accrue, une résistance à l'usure, une conductivité ou une isolation électrique, une protection contre la corrosion ou des propriétés optiques spécifiques. Cette technologie est fondamentale pour la production d'articles tels que les semi-conducteurs, les cellules solaires et les outils de coupe durables.

Les Deux Voies Principales : CVD contre PVD

Pratiquement toutes les techniques de dépôt en phase vapeur appartiennent à l'une des deux catégories principales : le dépôt chimique en phase vapeur (CVD) ou le dépôt physique en phase vapeur (PVD).

Dépôt Chimique en Phase Vapeur (CVD) : Construire par Réaction

Le CVD implique l'introduction d'un ou plusieurs précurseurs chimiques gazeux dans une chambre de réaction.

Ces gaz sont ensuite exposés au substrat, qui est généralement chauffé. La chaleur déclenche une réaction chimique entre les gaz et sur la surface du substrat, formant un film solide stable.

Considérez cela comme la cuisson : les ingrédients individuels (gaz) sont combinés et transformés par la chaleur en quelque chose de entièrement nouveau (le revêtement solide).

Dépôt Physique en Phase Vapeur (PVD) : Transférer un Matériau

Le PVD fonctionne en transformant un matériau source solide en vapeur par des moyens purement physiques.

Ceci est souvent réalisé en chauffant le matériau jusqu'à ce qu'il s'évapore ou en le bombardant avec des ions de haute énergie, un processus appelé pulvérisation cathodique (sputtering), qui arrache des atomes. Ces atomes vaporisés traversent ensuite le vide et se condensent sur le substrat plus froid.

Ceci est analogue à la vapeur d'une bouilloire bouillante se condensant sur un miroir froid. La molécule d'eau elle-même ne change pas ; elle passe simplement d'un état gazeux à un état liquide/solide.

Comprendre les Compromis

Le choix entre CVD et PVD dépend entièrement du matériau, du substrat et du résultat souhaité. Aucune méthode n'est universellement supérieure.

L'Impact de la Température

Les procédés CVD nécessitent généralement des températures très élevées pour initier les réactions chimiques nécessaires. Cela peut se traduire par des revêtements extrêmement durables et bien adhérents.

Les méthodes PVD peuvent fonctionner à des températures beaucoup plus basses. Cela rend le PVD adapté au revêtement de matériaux sensibles à la chaleur, tels que les plastiques ou certains alliages, qui seraient endommagés par le procédé CVD.

L'Effet de la Géométrie

Étant donné que le CVD utilise des gaz qui circulent autour d'un objet, il est excellent pour créer des revêtements conformes. Cela signifie qu'il peut revêtir uniformément des formes complexes avec des détails complexes et des surfaces internes.

Le PVD est en grande partie un processus de « ligne de visée ». Les atomes vaporisés voyagent en ligne droite de la source au substrat, ce qui rend difficile le revêtement uniforme de formes complexes et tridimensionnelles.

Flexibilité des Matériaux et des Procédés

Le PVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux purs, des alliages et certains composés céramiques qui sont vaporisés à partir d'une cible solide.

Le CVD est défini par la disponibilité de précurseurs gazeux appropriés qui réagiront de la manière souhaitée. Le processus repose sur des voies chimiques spécifiques pour former le film.

Faire le Bon Choix pour Votre Objectif

Comprendre la différence fondamentale entre ces deux voies est essentiel pour sélectionner le processus de fabrication correct pour une application spécifique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix logique en raison de ses températures de processus plus basses.

- Si votre objectif principal est d'obtenir un revêtement très uniforme sur des formes complexes : Le CVD est souvent supérieur car ses précurseurs gazeux peuvent s'écouler et réagir sur toutes les surfaces.

- Si votre objectif principal est de déposer des métaux purs ou des alliages avec un changement chimique minimal : Les méthodes PVD telles que la pulvérisation cathodique ou l'évaporation sont idéales car elles transfèrent physiquement le matériau source.

En comprenant la distinction entre une réaction chimique et un transfert physique, vous pouvez tirer efficacement parti du dépôt en phase vapeur pour concevoir des surfaces dotées de capacités remarquables.

Tableau Récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Type de Processus | Réaction chimique sur la surface du substrat | Transfert physique du matériau |

| Température Typique | Élevée | Basse à modérée |

| Uniformité du Revêtement | Excellente pour les formes complexes (conforme) | Ligne de visée (moins uniforme sur les formes complexes) |

| Idéal Pour | Revêtements durables, géométries complexes | Matériaux sensibles à la chaleur, métaux purs |

Prêt à concevoir des surfaces supérieures pour vos produits ?

Que vous ayez besoin de la haute durabilité des revêtements CVD ou de la précision du PVD pour les matériaux sensibles à la chaleur, KINTEK possède l'expertise et l'équipement pour répondre aux besoins de dépôt de couches minces de votre laboratoire. Nos solutions spécialisées vous aident à obtenir une dureté accrue, une résistance à la corrosion et des propriétés électriques ou optiques spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de dépôt en phase vapeur avec les outils et consommables appropriés.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées