À la base, le dépôt physique en phase vapeur (PVD) est un processus de revêtement sophistiqué qui se déroule sous vide. Il fonctionne en transformant un matériau source solide en vapeur, qui se déplace ensuite atome par atome à travers une chambre et se condense sur un objet cible, formant un film extrêmement mince et de haute performance.

La distinction essentielle à comprendre est que le PVD est un processus purement physique – imaginez-le comme une peinture au pistolet avec des atomes individuels. Cela le distingue du dépôt chimique en phase vapeur (CVD), qui repose sur une réaction chimique pour former le revêtement sur une surface.

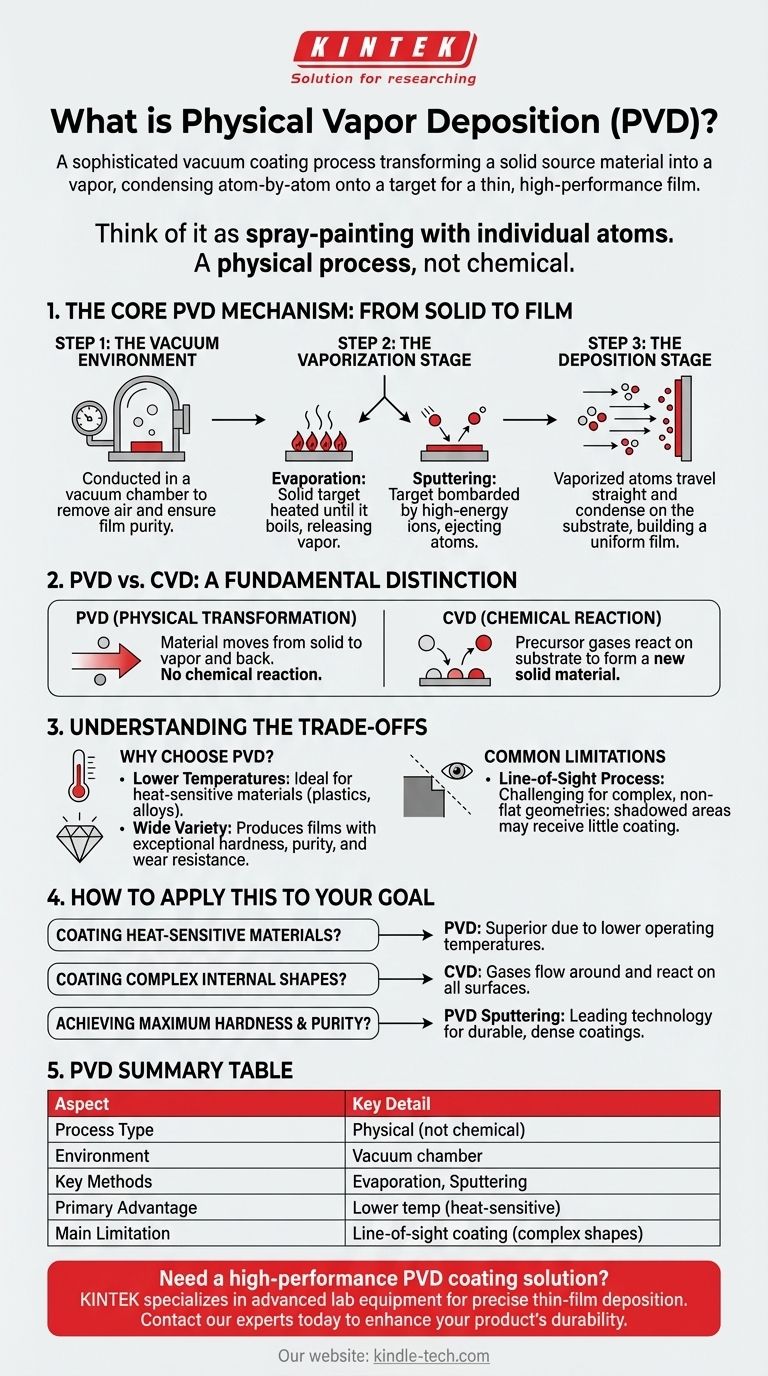

Le mécanisme PVD fondamental : du solide au film

Le PVD n'est pas une méthode unique mais une famille de techniques de revêtement. Cependant, tous les processus PVD partagent un mécanisme fondamental en trois étapes qui se déroule dans un environnement contrôlé à basse pression.

L'environnement sous vide

L'ensemble du processus PVD est réalisé à l'intérieur d'une chambre à vide. Ceci est essentiel pour éliminer l'air et les autres particules gazeuses qui pourraient autrement réagir avec ou entraver le matériau de revêtement vaporisé, garantissant la pureté et la qualité du film final.

L'étape de vaporisation

La première étape active consiste à convertir le matériau de revêtement solide (appelé la "cible") en vapeur. Les deux méthodes les plus courantes pour y parvenir sont :

- Évaporation : Le matériau cible est chauffé sous vide jusqu'à ce qu'il fonde puis bout, libérant une vapeur d'atomes qui voyagent à travers la chambre.

- Pulvérisation cathodique : La cible est bombardée d'ions à haute énergie (généralement d'un gaz inerte comme l'argon). Cette collision énergétique agit comme un sablage microscopique, délogeant des atomes individuels de la surface de la cible et les éjectant dans la chambre.

L'étape de dépôt

Une fois vaporisés, les atomes ou les petits amas d'atomes se déplacent en ligne droite à travers la chambre à vide. Lorsqu'ils frappent la surface de l'objet à revêtir (le "substrat"), ils se condensent à nouveau en un état solide, construisant progressivement un film mince, uniforme et fortement lié.

PVD vs. CVD : Une distinction fondamentale

Comprendre la différence entre le PVD et son alternative courante, le dépôt chimique en phase vapeur (CVD), est crucial pour apprécier ses applications uniques.

Le processus PVD : Une transformation physique

En PVD, le matériau du revêtement final est le même que le matériau de la cible source. Le processus déplace simplement le matériau d'un endroit à un autre en changeant son état physique de solide à vapeur et de nouveau à solide. Aucune réaction chimique fondamentale ne crée le film.

Le processus CVD : Une réaction chimique

En revanche, le CVD introduit un ou plusieurs gaz précurseurs volatils dans la chambre. Ces gaz se décomposent et réagissent entre eux à la surface du substrat, formant un tout nouveau matériau solide comme revêtement. Le film lui-même est le produit de cette réaction chimique.

Comprendre les compromis

Le choix d'une technologie de dépôt nécessite de comprendre ses avantages et ses limites inhérents. Bien que le PVD et le CVD produisent des films minces de haute qualité, leurs mécanismes sous-jacents conduisent à des résultats différents.

Pourquoi choisir le PVD ?

Les processus PVD sont généralement effectués à des températures plus basses que la plupart des processus CVD. Cela fait du PVD un excellent choix pour le revêtement de matériaux sensibles à la température, tels que les plastiques ou certains alliages métalliques, qui pourraient être endommagés par une chaleur élevée.

De plus, le PVD offre une grande variété de matériaux de revêtement et peut produire des films d'une dureté, d'une pureté et d'une résistance à l'usure exceptionnelles.

Limitations courantes

Parce que le PVD est généralement un processus "en ligne de mire", où les atomes voyagent en ligne droite de la source au substrat, il peut être difficile de revêtir uniformément des géométries complexes et non planes. Les surfaces intérieures ou les zones ombragées d'un objet peuvent recevoir peu ou pas de revêtement.

Comment appliquer cela à votre objectif

Votre choix entre les technologies de dépôt dépend entièrement du matériau que vous revêtez et des propriétés dont vous avez besoin dans le produit final.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est presque toujours le meilleur choix en raison de ses températures de fonctionnement plus basses.

- Si votre objectif principal est de revêtir des formes internes complexes : Le CVD est souvent plus approprié, car les gaz précurseurs peuvent circuler et réagir sur toutes les surfaces d'un objet.

- Si votre objectif principal est d'atteindre une dureté et une pureté maximales : La pulvérisation cathodique PVD est une technologie de pointe pour la création de revêtements exceptionnellement durables et denses pour les outils et les implants médicaux.

En comprenant le principe fondamental d'un transfert physique par opposition à une réaction chimique, vous pouvez choisir en toute confiance la bonne technologie pour votre défi d'ingénierie.

Tableau récapitulatif :

| Aspect PVD | Détail clé |

|---|---|

| Type de processus | Physique (non chimique) |

| Environnement | Chambre à vide |

| Méthodes clés | Évaporation, Pulvérisation cathodique |

| Avantage principal | Température plus basse, idéal pour les matériaux sensibles à la chaleur |

| Principale limitation | Revêtement en ligne de mire (difficile pour les formes complexes) |

Besoin d'une solution de revêtement PVD haute performance pour votre laboratoire ou votre processus de fabrication ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de films minces. Notre expertise vous assure d'obtenir la bonne technologie de revêtement pour vos matériaux spécifiques et vos exigences de performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PVD peuvent améliorer la durabilité et la fonctionnalité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- À quoi sert un mélangeur à rouleaux en laboratoire ? Obtenir un mélange doux et sans aération

- Quelle est la fonction d'un four de séchage à air pulsé dans la récupération du catalyseur Ni/CN ? Maximiser l'efficacité de la réutilisation

- Comment l'huile de pyrolyse est-elle utilisée ? Libérer son potentiel en tant que carburant et matière première chimique

- Combien de types de techniques de durcissement existe-t-il ? Une stratégie de sécurité multicouche expliquée

- Pourquoi les corps verts vitrocéramiques doivent-ils être placés dans un four de séchage de précision ? Assurer l'intégrité structurelle et un rendement élevé

- Pourquoi utilise-t-on des pastilles de KBr pour préparer des échantillons solides en FTIR ? Obtenez une analyse solide claire et fiable

- Quelles sont les propriétés des fluides frigorigènes utilisés dans les congélateurs ultra-basse température ? Atteindre une performance fiable à -86°C

- Un bijoutier peut-il détecter si un diamant a été traité ? Découvrez la vérité sur les traitements des diamants