À la base, le dépôt physique en phase vapeur (PVD) est une méthode permettant de créer des couches minces haute performance. Le mécanisme implique de placer un matériau source solide (une « cible ») dans un vide poussé, d'appliquer de l'énergie pour vaporiser ses atomes de surface, et de permettre à cette vapeur de voyager et de se condenser sur un composant (le « substrat »), construisant une nouvelle couche de surface atome par atome.

Le principe central du PVD est le transfert physique du matériau, et non une réaction chimique. Considérez cela comme la vapeur d'eau d'une bouilloire bouillante se condensant sur un miroir froid : le processus déplace simplement le matériau d'un endroit à un autre dans un état différent, le tout dans un environnement sous vide contrôlé.

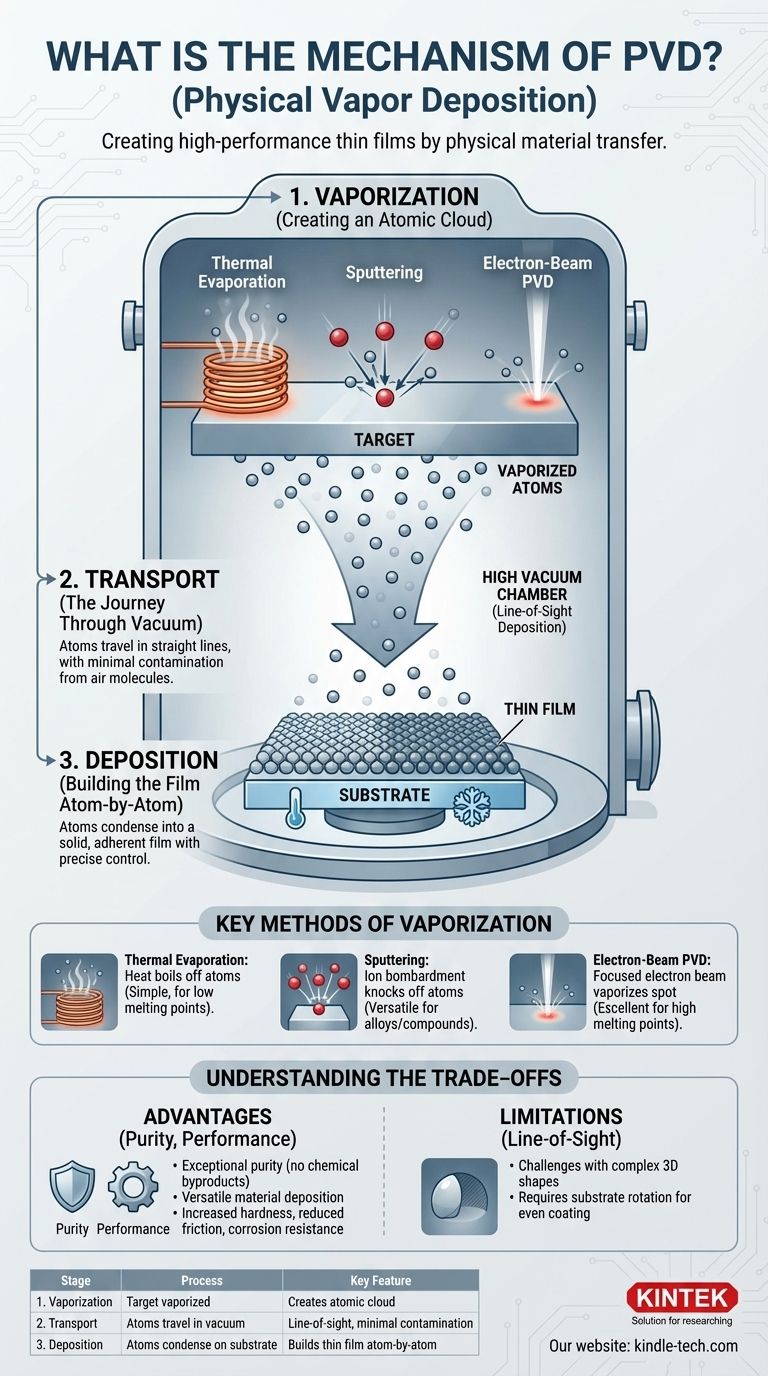

Les trois étapes fondamentales du PVD

L'ensemble du processus PVD, quelle que soit la technique spécifique utilisée, peut être décomposé en trois étapes distinctes. Comprendre cette séquence est essentiel pour comprendre le fonctionnement du PVD.

Étape 1 : Vaporisation (Création d'un nuage atomique)

Le processus commence par un bloc solide ou une pièce du matériau de revêtement souhaité, connu sous le nom de cible. Cette cible est soumise à une source d'énergie élevée à l'intérieur d'une chambre à vide.

Cette énergie « fait bouillir » ou éjecte efficacement les atomes de la surface de la cible, convertissant le matériau solide directement en vapeur gazeuse. La méthode spécifique de vaporisation est ce qui différencie les divers types de PVD.

Étape 2 : Transport (Le voyage à travers le vide)

Une fois que les atomes sont libérés de la cible, ils traversent la chambre. Ce voyage se déroule dans un vide poussé (très basse pression), ce qui est essentiel pour deux raisons.

Premièrement, le vide garantit qu'il y a un minimum de molécules d'air ou de gaz avec lesquelles les atomes vaporisés peuvent entrer en collision, évitant ainsi la contamination. Deuxièmement, cela permet aux atomes de voyager en ligne droite de la source au substrat, une caractéristique connue sous le nom de dépôt en visée directe (line-of-sight).

Étape 3 : Dépôt (Construction du film atome par atome)

Les atomes vaporisés atteignent finalement le substrat, qui est souvent plus froid. Au contact, ils se condensent pour redevenir solides, formant un film mince et très adhérent.

Cette couche s'accumule atome par atome, permettant un contrôle exceptionnel de l'épaisseur, de la structure et de la pureté. Comme aucune réaction chimique ne se produit, le film déposé est composé du même matériau que la cible d'origine.

Principales méthodes de vaporisation en PVD

Bien que les étapes de transport et de dépôt soient similaires, la méthode de vaporisation définit la technique PVD spécifique et ses applications idéales.

Évaporation thermique

C'est la méthode la plus simple. Le matériau cible est chauffé par résistance électrique jusqu'à ce que ses atomes « bouillent » et créent une vapeur, un peu comme l'eau bouillante crée de la vapeur. Elle convient aux matériaux ayant des points de fusion relativement bas.

Pulvérisation cathodique (Sputtering)

Dans ce processus, la cible est bombardée d'ions à haute énergie (généralement provenant d'un gaz comme l'Argon). Ces ions agissent comme des boules de billard microscopiques, arrachant des atomes du matériau cible. La pulvérisation cathodique est très polyvalente et peut être utilisée pour une large gamme de matériaux, y compris les alliages et les composés.

PVD par faisceau d'électrons (E-Beam PVD)

Ici, un faisceau d'électrons à haute énergie est guidé magnétiquement pour frapper le matériau cible. L'énergie intense et focalisée provoque la vaporisation d'un point localisé sur la cible. Cette technique est excellente pour les matériaux ayant des points de fusion très élevés qui sont difficiles à évaporer thermiquement.

Comprendre les compromis

Le PVD est une technologie puissante, mais il est essentiel de comprendre ses avantages et ses limites pour l'appliquer correctement.

Avantage : Pureté et polyvalence

L'environnement sous vide garantit un revêtement exceptionnellement pur, exempt des sous-produits des réactions chimiques. Le PVD peut déposer presque tous les métaux, alliages ou composés céramiques, ce qui le rend extrêmement polyvalent.

Avantage : Amélioration des performances

Les revêtements PVD sont largement utilisés pour améliorer les propriétés de surface d'un composant. Les avantages courants comprennent une dureté accrue, une friction réduite et une résistance à l'oxydation et à la corrosion améliorée.

Limite : Dépôt en visée directe

Étant donné que les atomes voyagent en ligne droite, les surfaces qui ne sont pas dans la ligne de visée directe de la source ne seront pas revêtues. Il est donc difficile de revêtir uniformément des formes 3D complexes. Des dispositifs de rotation du substrat pendant le dépôt sont souvent nécessaires pour atténuer cet effet.

Faire le bon choix pour votre objectif

Pour décider si le PVD est la bonne approche, considérez votre objectif principal pour le revêtement.

- Si votre objectif principal est des films ultra-minces de haute pureté : Le PVD est un choix idéal en raison de l'environnement sous vide propre et du contrôle au niveau atomique de l'épaisseur.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Soyez conscient de la limitation de la visée directe du PVD et assurez-vous que votre processus comprend la rotation du substrat, ou envisagez une alternative comme le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est d'améliorer la dureté et la résistance à l'usure des outils : Le PVD est une norme industrielle de premier plan pour l'application de revêtements durs comme le nitrure de titane (TiN) et constitue un excellent choix.

En fin de compte, le PVD fournit un mécanisme précis et puissant pour modifier la surface d'un matériau au niveau atomique.

Tableau récapitulatif :

| Étape | Processus | Caractéristique clé |

|---|---|---|

| 1. Vaporisation | Le matériau cible est vaporisé | Crée un nuage atomique de matériau de revêtement |

| 2. Transport | Les atomes traversent le vide | Dépôt en visée directe, contamination minimale |

| 3. Dépôt | Les atomes se condensent sur le substrat | Construit le film mince atome par atome |

Prêt à améliorer vos matériaux avec des revêtements PVD de précision ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces. Notre expertise en technologie PVD peut vous aider à obtenir des propriétés de surface supérieures telles qu'une dureté accrue, une friction réduite et une résistance accrue à la corrosion. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires