Essentiellement, le processus du four de fusion est une méthode industrielle contrôlée pour convertir les métaux solides à l'état liquide en appliquant une chaleur intense. La méthode moderne la plus courante et la plus efficace, utilisée dans les fonderies et les opérations de moulage, est le four à induction, qui utilise les principes de l'induction électromagnétique pour générer de la chaleur directement à l'intérieur du métal lui-même, assurant une fusion propre et uniforme.

Le principe fondamental à comprendre est que les fours de fusion modernes ne « cuisent » pas simplement le métal avec des flammes externes. Au lieu de cela, ils utilisent des méthodes avancées comme les champs électromagnétiques pour générer de la chaleur à partir de l'intérieur du matériau, offrant un contrôle supérieur sur la température, la pureté et la consistance de l'alliage.

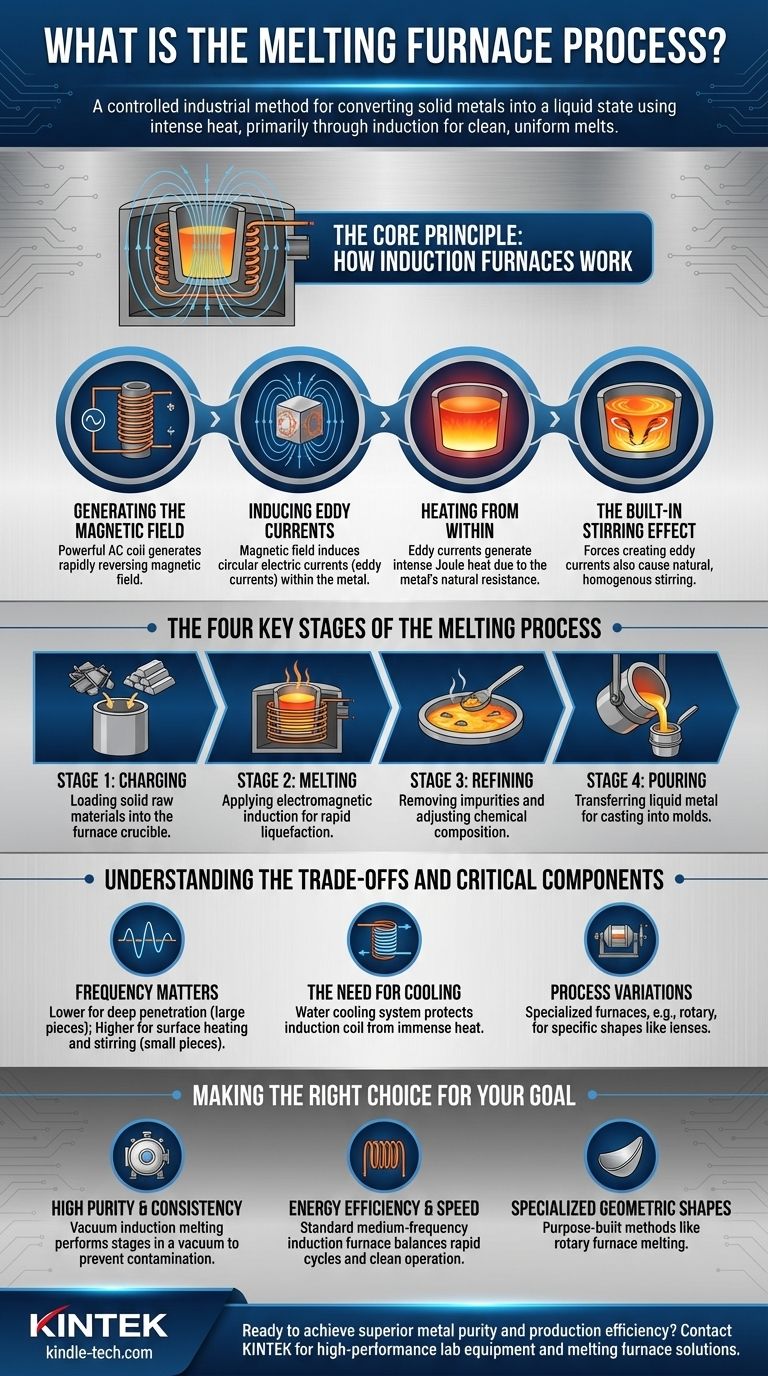

Le principe de base : Comment fonctionnent les fours à induction

Le processus de fusion par induction est une méthode propre, économe en énergie et hautement contrôlable. Son fonctionnement repose sur des principes fondamentaux de la physique pour obtenir une fusion rapide et uniforme sans contact direct avec un élément chauffant.

Génération du champ magnétique

Un four à induction utilise une bobine puissante, généralement constituée de tubes de cuivre, qui est connectée à une alimentation en courant alternatif (CA). Lorsque l'électricité circule dans cette bobine, elle génère un champ magnétique puissant et rapidement inversé dans l'espace au centre de la bobine, où est placé un creuset contenant la charge métallique.

Induction des courants de Foucault

Ce puissant champ magnétique alternatif pénètre le métal placé à l'intérieur du creuset. Lorsque les lignes de champ magnétique coupent le métal conducteur, elles induisent de petits courants électriques circulaires à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

Chauffage par l'intérieur

Les courants de Foucault induits circulent à travers le métal, qui possède une résistance électrique naturelle. Cette résistance au flux de courant génère une chaleur intense, un phénomène connu sous le nom d'effet Joule. Il est crucial que la chaleur soit générée à l'intérieur du métal, et non appliquée à partir d'une source externe, ce qui entraîne une fusion très rapide et efficace.

L'effet d'agitation intégré

Un avantage unique du processus à induction est que les mêmes forces qui créent les courants de Foucault provoquent également une agitation vigoureuse du métal en fusion. Cette action d'agitation naturelle garantit que la masse fondue est homogène, répartit uniformément les éléments d'alliage et maintient une température uniforme dans tout le lot.

Les quatre étapes clés du processus de fusion

Quelle que soit la conception spécifique du four, le processus de fusion suit généralement un flux de travail structuré, allant de la matière première solide au produit liquide prêt pour le moulage.

Étape 1 : Chargement

C'est la phase de chargement initiale. Les matières premières, qui peuvent inclure de la ferraille, des lingots et des éléments d'alliage spécifiques, sont soigneusement sélectionnées et placées dans le creuset du four. La composition de la charge est calculée avec précision pour obtenir l'alliage final souhaité.

Étape 2 : Fusion

Une fois chargé, l'alimentation électrique est appliquée au four. Dans un four à induction, le champ électromagnétique est activé, induisant des courants de Foucault et chauffant le matériau jusqu'à son point de liquéfaction. Le processus est surveillé de près pour gérer la vitesse de fusion et la consommation d'énergie.

Étape 3 : Affinage

Une fois que le métal est complètement fondu, l'étape d'affinage commence. Cette étape critique vise à éliminer les impuretés et à ajuster la composition chimique. Par exemple, les impuretés moins denses, appelées scories, flottent à la surface et peuvent être écumées. Cela garantit que le métal final répond à des spécifications de qualité strictes.

Étape 4 : Coulée

Une fois que le métal en fusion a atteint la température et la composition correctes, il est versé hors du four. Ceci est généralement réalisé en inclinant le corps du four pour transférer le métal liquide dans une poche, qui le transporte ensuite pour être versé dans des moules afin de le solidifier dans une forme finale.

Comprendre les compromis et les composants critiques

Bien que puissant, le processus de fusion implique des variables clés et des systèmes de support cruciaux pour un fonctionnement réussi et sûr. Comprendre ces éléments est essentiel pour apprécier les nuances de la technologie.

Pourquoi la fréquence est importante

La fréquence du courant alternatif utilisé dans un four à induction est un paramètre critique. Les fréquences plus basses pénètrent plus profondément dans la charge métallique, ce qui les rend adaptées à la fusion de grosses pièces. Les fréquences plus élevées sont meilleures pour les petites pièces ou lorsqu'une action d'agitation plus vigoureuse est souhaitée.

La nécessité du refroidissement

Les courants électriques immenses circulant dans la bobine à induction génèrent une chaleur importante. Pour empêcher la bobine elle-même de fondre, elle est conçue comme un tube creux à travers lequel un système de refroidissement à eau fait circuler en continu un fluide, dissipant la chaleur et maintenant l'intégrité opérationnelle.

Variations de processus

Bien que la fusion par induction soit répandue, d'autres fours spécialisés existent pour des applications spécifiques. Un four rotatif, par exemple, utilise la chaleur et la force centrifuge pour façonner le verre fondu ou les alliages à bas point de fusion en formes paraboliques précises pour les lentilles et les miroirs.

Faire le bon choix pour votre objectif

L'approche spécifique de la fusion en four est toujours dictée par le résultat souhaité, qu'il s'agisse de la pureté du matériau, de la vitesse de production ou d'un produit final spécialisé.

- Si votre objectif principal est une pureté élevée et une consistance de l'alliage : Le processus de fusion par induction sous vide est supérieur, car il effectue les étapes sous vide pour éviter la contamination par l'atmosphère.

- Si votre objectif principal est l'efficacité énergétique et la vitesse pour les métaux courants : Un four à induction à fréquence moyenne standard offre un équilibre optimal entre des cycles de fusion rapides et un fonctionnement propre.

- Si votre objectif principal est de créer des formes géométriques hautement spécialisées : Une méthode spécialement conçue, telle que la fusion en four rotatif, est nécessaire pour obtenir des résultats impossibles avec le moulage standard.

En fin de compte, le processus de fusion en four transforme les matières premières en métal liquide précisément conçu, prêt à devenir la base d'innombrables produits finis.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chargement | Chargement du métal solide (ferraille, lingots) dans le creuset | Préparer la matière première pour la fusion |

| 2. Fusion | Application de l'induction électromagnétique pour générer de la chaleur interne | Liquéfier la charge métallique rapidement et uniformément |

| 3. Affinage | Écumer les scories et ajuster la composition chimique | Éliminer les impuretés et atteindre les spécifications d'alliage cibles |

| 4. Coulée | Inclinaison du four pour transférer le métal en fusion dans une poche | Préparer le métal liquide pour le moulage en formes finales |

Prêt à obtenir une pureté de métal et une efficacité de production supérieures dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les solutions avancées de fours de fusion. Notre expertise garantit que vous obtenez la bonne technologie — que ce soit pour la fusion par induction sous vide de haute pureté ou les modèles standard économes en énergie — pour atteindre vos objectifs matériels spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four de fusion KINTEK peut transformer votre flux de travail de traitement des métaux, améliorer la consistance de l'alliage et augmenter votre rendement opérationnel.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté