À la base, le dépôt chimique en phase vapeur par composés organométalliques (MOCVD) est un processus de fabrication de haute précision utilisé pour faire croître des films minces cristallins de haute pureté. C'est un type spécifique de dépôt chimique en phase vapeur (CVD) qui se distingue par l'utilisation de composés organométalliques comme précurseurs chimiques. Ces précurseurs sont introduits sous forme de vapeur dans une chambre de réaction pour déposer des matériaux avec un contrôle au niveau atomique, ce qui est essentiel pour la production de semi-conducteurs avancés.

Le MOCVD n'est pas seulement une technique de revêtement ; c'est une méthode de construction de matériaux à partir de zéro. En contrôlant soigneusement le flux de gaz spécifiques contenant des métaux sur une surface chauffée, il permet la création de couches cristallines parfaites qui constituent la base des composants électroniques de haute performance comme les LED, les lasers et les composants 5G.

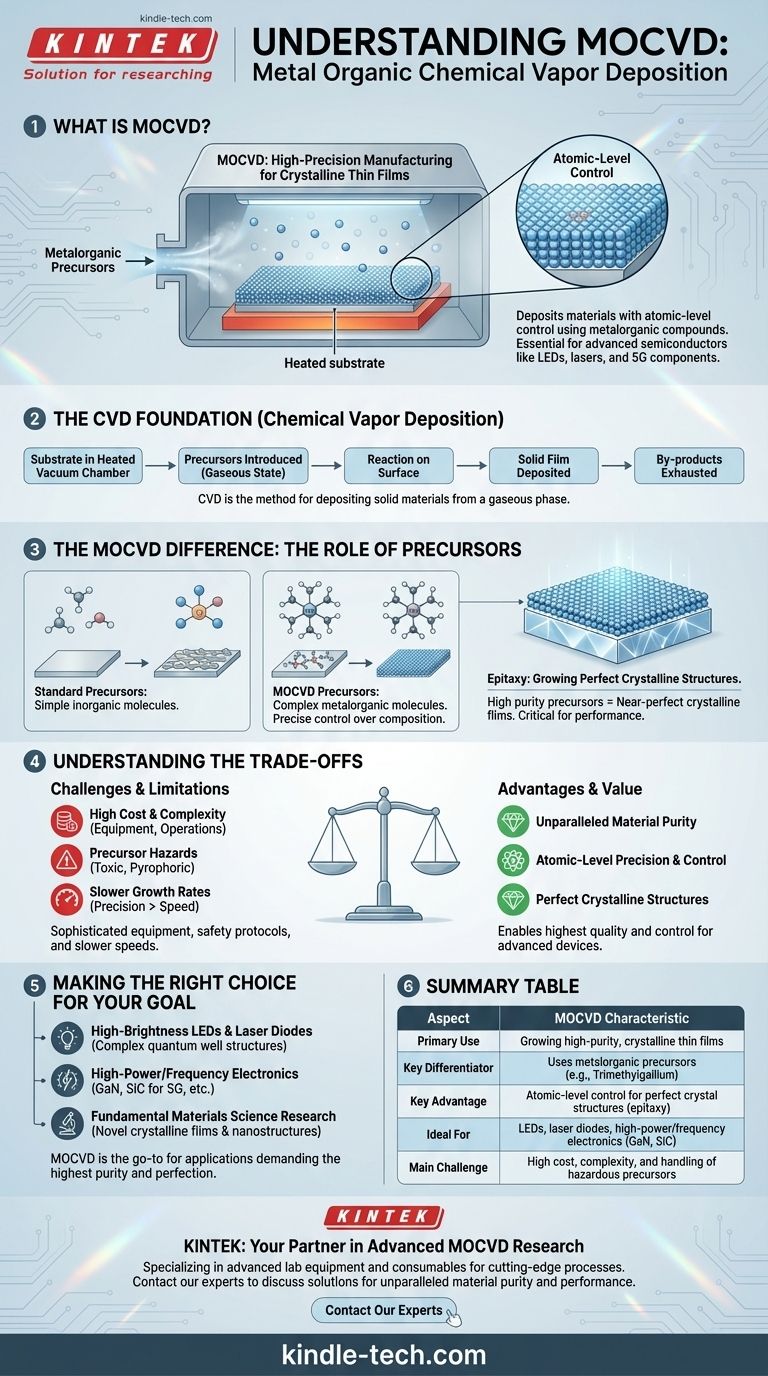

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Pour comprendre le MOCVD, nous devons d'abord comprendre le processus fondamental de dépôt chimique en phase vapeur (CVD) sur lequel il est construit. Le CVD est une méthode de dépôt de matériaux solides à partir d'une phase gazeuse.

La configuration de base

Le processus commence par le placement d'un substrat – le matériau à revêtir – à l'intérieur d'une chambre de réaction. Cette chambre est généralement chauffée et maintenue sous vide contrôlé.

Introduction des précurseurs

Un ou plusieurs composés chimiques volatils, appelés précurseurs, sont introduits dans la chambre à l'état gazeux. Ces précurseurs contiennent les éléments nécessaires pour former le film mince désiré.

La réaction de dépôt

Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, ils subissent une réaction chimique ou une décomposition. Cette réaction provoque le "dépôt" ou la liaison du matériau solide désiré sur la surface du substrat.

Construction du film mince

Ce dépôt se produit sur toute la surface exposée du substrat, construisant progressivement un film mince solide et uniforme. Tous les sous-produits volatils de la réaction sont évacués de la chambre par un flux de gaz continu. Ce processus général est utilisé pour créer tout, des revêtements résistants à l'usure sur les outils de coupe aux couches photovoltaïques dans les cellules solaires.

La différence MOCVD : le rôle critique des précurseurs

Bien que les mécanismes généraux soient similaires à ceux du CVD, la puissance du MOCVD réside dans le choix de ses précurseurs. C'est ce qui le distingue et le rend indispensable pour l'électronique moderne.

Que sont les précurseurs organométalliques ?

Le MOCVD utilise des précurseurs organométalliques. Ce sont des molécules complexes où un atome métallique central (comme le Gallium, l'Aluminium ou l'Indium) est lié chimiquement à des molécules organiques.

Par exemple, le Triméthylgallium (TMGa) est un précurseur courant qui fournit le Gallium nécessaire à la création de films de Nitrure de Gallium (GaN).

L'avantage du contrôle

Les précurseurs organométalliques sont des liquides ou des solides très volatils, ce qui signifie qu'ils peuvent être facilement vaporisés et transportés dans la chambre de réaction avec une précision extrême. Cela permet aux ingénieurs de contrôler la composition chimique du film en croissance avec une précision au niveau atomique.

En mélangeant précisément différents gaz précurseurs, il est possible de créer des semi-conducteurs composés et des alliages complexes. Ce processus de croissance d'une couche monocristalline parfaite sur un substrat cristallin est connu sous le nom d'épitaxie.

Le résultat : des structures cristallines parfaites

La haute pureté des précurseurs organométalliques et le contrôle précis du processus MOCVD permettent la croissance de films cristallins quasi parfaits. Cette perfection structurelle est absolument critique pour la performance des dispositifs électroniques et optoélectroniques, où même des défauts mineurs peuvent dégrader ou détruire la fonction.

Comprendre les compromis

Le MOCVD est une technique puissante, mais sa précision s'accompagne de défis et de limitations inhérents qu'il est important de comprendre.

Coût et complexité élevés

Les réacteurs MOCVD sont des systèmes sophistiqués et complexes qui représentent un investissement en capital important. Les coûts opérationnels sont également élevés en raison de la nécessité de gaz de haute pureté, de systèmes de vide et de contrôles précis de la température et de la pression.

Dangers des précurseurs

Les précurseurs organométalliques utilisés en MOCVD sont souvent très toxiques et pyrophoriques, ce qui signifie qu'ils peuvent s'enflammer spontanément au contact de l'air. Cela nécessite des protocoles de sécurité stricts, des équipements de manipulation spécialisés et une conception robuste des installations, ce qui ajoute à la complexité et au coût globaux.

Précision plutôt que vitesse

Le MOCVD est conçu pour une qualité et un contrôle exceptionnels, et non pour un dépôt en vrac à grande vitesse. Les taux de croissance sont relativement lents par rapport à d'autres méthodes, ce qui le rend mieux adapté à la création de couches actives minces et critiques d'un dispositif plutôt qu'au dépôt de revêtements structurels épais.

Faire le bon choix pour votre objectif

Le MOCVD est le processus de référence pour les applications exigeant le plus haut niveau de pureté des matériaux et de perfection structurelle.

- Si votre objectif principal est la fabrication de LED haute luminosité et de diodes laser : Le MOCVD est la technologie standard de l'industrie pour créer les structures de puits quantiques complexes qui émettent efficacement la lumière.

- Si votre objectif principal est le développement d'électronique de haute puissance ou haute fréquence : Le MOCVD est essentiel pour la croissance des films de Nitrure de Gallium (GaN) et de Carbure de Silicium (SiC) qui surpassent largement le silicium traditionnel dans ces applications.

- Si votre objectif principal est la recherche fondamentale en science des matériaux : Le MOCVD offre une plateforme inégalée pour explorer et synthétiser de nouveaux films minces cristallins et des nanostructures avec un contrôle précis de leurs propriétés.

En fin de compte, le MOCVD est la technologie habilitante derrière de nombreux dispositifs qui définissent notre monde moderne, de l'écran que vous lisez aux réseaux qui nous connectent.

Tableau récapitulatif :

| Aspect | Caractéristique du MOCVD |

|---|---|

| Utilisation principale | Croissance de films minces cristallins de haute pureté |

| Différenciateur clé | Utilise des précurseurs organométalliques (par exemple, Triméthylgallium) |

| Avantage clé | Contrôle au niveau atomique pour des structures cristallines parfaites (épitaxie) |

| Idéal pour | LED, diodes laser, électronique haute puissance/fréquence (GaN, SiC) |

| Défi principal | Coût élevé, complexité et manipulation de précurseurs dangereux |

Prêt à faire progresser votre recherche en semi-conducteurs ou en optoélectronique avec des films minces de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus MOCVD de pointe. Notre expertise soutient les laboratoires dans le développement de dispositifs de nouvelle génération, des LED à haute efficacité aux puissants composants 5G.

Contactez nos experts dès aujourd'hui via notre formulaire sécurisé pour discuter de la manière dont nos solutions peuvent vous aider à atteindre une pureté et une performance matérielles inégalées dans vos projets.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Quels sont les différents types de dépôt chimique en phase vapeur ? Un guide pour choisir la bonne méthode CVD

- À quoi sert le dépôt chimique en phase vapeur à température moyenne (MTCVD) ? Améliorer la durée de vie et les performances des outils

- Quelles sont les méthodes de synthèse du graphène ? Choisissez la bonne voie pour votre application

- Quels sont les facteurs affectant la croissance des films minces ? Contrôlez le substrat, le matériau et l'énergie pour des films supérieurs

- Quelle est la basse température pour la croissance du graphène ? Débloquez une production évolutive et rentable

- Quelles sont les utilisations de la pulvérisation cathodique magnétron ? Améliorez les surfaces avec des films minces de précision

- Comment fonctionne un CVD ? Un guide étape par étape sur le dépôt chimique en phase vapeur

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur ? Déposer des films minces supérieurs à partir de gaz