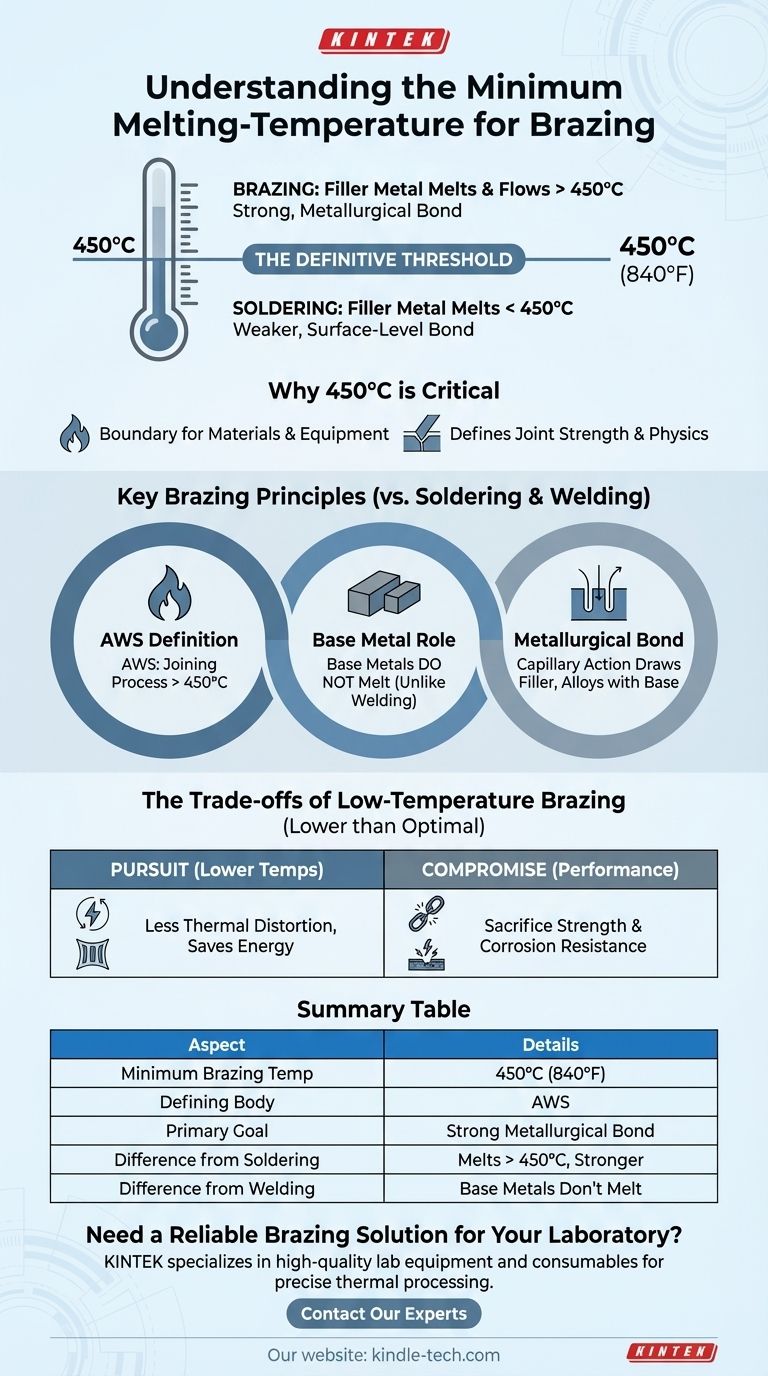

La température de fusion minimale définitive pour qu'un matériau d'apport soit classé pour le brasage est de 450°C (840°F). Cette température est la ligne de démarcation internationalement reconnue qui sépare le brasage du processus de soudage à plus basse température. Pour qu'un processus soit considéré comme du brasage, le métal d'apport doit fondre et s'écouler au-dessus de ce point, mais toujours en dessous du point de fusion des métaux de base à assembler.

Le principe fondamental n'est pas seulement la température elle-même, mais ce qu'elle représente. Le seuil de 450°C (840°F) distingue le brasage – un processus qui crée un joint solide, lié métallurgiquement par action capillaire – du soudage à l'étain, qui se traduit généralement par une liaison plus faible, au niveau de la surface.

Pourquoi 450°C est le seuil critique

Comprendre cette température spécifique révèle la physique fondamentale qui définit l'ensemble du processus d'assemblage. C'est la condition limite qui dicte les matériaux, l'équipement et la résistance résultante de l'assemblage final.

Définition du brasage vs. soudage à l'étain

L'American Welding Society (AWS) définit formellement le brasage comme un groupe de procédés d'assemblage qui utilisent un métal d'apport avec une température de liquidus (fusion) supérieure à 450°C (840°F).

Inversement, tout processus similaire utilisant un métal d'apport qui fond en dessous de cette température est défini comme du soudage à l'étain. Cette distinction est cruciale pour la sélection des matériaux et les spécifications techniques.

Le rôle du métal de base

Un principe clé du brasage est que les métaux de base à assembler ne fondent pas. Le processus repose sur le chauffage d'un joint à une température suffisamment élevée pour faire fondre l'alliage d'apport, mais suffisamment basse pour maintenir les pièces mères – telles que l'acier, le cuivre ou le laiton – solides.

C'est la principale différence entre le brasage et le soudage, où les métaux de base sont fondus et fusionnés ensemble.

Comment se forme la liaison métallurgique

La chaleur utilisée dans le brasage (au-dessus de 450°C) est suffisante pour créer une forte liaison métallurgique entre le métal d'apport et les métaux de base.

À ces températures, le métal d'apport liquide est attiré dans le joint ajusté par action capillaire. Il s'allie ensuite avec une fine couche du métal de base, créant une liaison permanente après refroidissement qui est souvent plus solide que le métal d'apport lui-même.

Les compromis du brasage à basse température

Bien que 450°C soit le minimum, il existe une volonté constante d'ingénierie de développer des alliages qui fonctionnent aux températures les plus basses possibles dans la plage de brasage. Cette recherche, cependant, implique des compromis significatifs.

La recherche de températures plus basses

Fonctionner à des températures plus basses réduit le risque de déformation thermique des pièces de base, économise de l'énergie et peut accélérer les cycles de production. Cela fait du développement d'alliages de brasage efficaces à basse température un objectif très souhaitable.

Le compromis en matière de performance

Comme l'indiquent les recherches en laboratoire, de nombreux alliages de brasage expérimentaux à basse température n'ont pas encore satisfait aux exigences industrielles.

Ces alliages spécialisés sacrifient souvent des propriétés critiques comme la résistance à la corrosion et la résistance mécanique pour atteindre un point de fusion plus bas. Cela les rend inadaptés à de nombreuses applications exigeantes.

L'importance du flux

Le flux est un composé chimique utilisé pour nettoyer et protéger les métaux de base de l'oxydation pendant le chauffage, ce qui est essentiel pour un bon écoulement du métal d'apport.

Le flux doit avoir une plage de fusion et d'activation compatible avec le métal d'apport. Par exemple, certains flux courants s'activent autour de 565°C (1049°F), ce qui signifie qu'ils ne conviennent qu'aux alliages de brasage qui fondent à cette température ou au-dessus.

Faire le bon choix pour votre application

Votre choix de processus d'assemblage dépend entièrement de la résistance requise, des conditions de fonctionnement et des propriétés des matériaux de l'assemblage final.

- Si votre objectif principal est une résistance maximale du joint et des performances à haute température : Le brasage est le bon choix, en utilisant des alliages qui fonctionnent bien au-dessus du minimum de 450°C.

- Si votre objectif principal est d'assembler des composants sensibles à la chaleur ou de minimiser la déformation thermique : Le soudage à l'étain, qui fonctionne en dessous du seuil de 450°C, est le processus approprié.

- Si vous explorez des applications spécialisées à basse température : Sachez que les alliages de brasage expérimentaux à basse température nécessitent une validation minutieuse de leurs propriétés mécaniques et chimiques avant toute utilisation industrielle.

Comprendre ce seuil de température fondamental est la première étape vers la sélection d'une stratégie d'assemblage fiable et efficace pour votre projet.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Température minimale de brasage | 450°C (840°F) |

| Organisme de définition | American Welding Society (AWS) |

| Objectif principal | Créer une liaison métallurgique par action capillaire |

| Différence clé avec le soudage à l'étain | Le métal d'apport fond au-dessus de 450°C, créant des joints plus solides |

| Différence clé avec le soudage | Les métaux de base ne fondent pas ; seul le métal d'apport le fait |

Besoin d'une solution de brasage fiable pour votre laboratoire ?

Le choix des bons matériaux et équipements de brasage est essentiel pour obtenir des joints solides et durables dans votre recherche ou votre production. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins précis en matière de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à optimiser vos processus de brasage, à garantir des résultats constants et à améliorer l'intégrité de vos assemblages.

Guide Visuel

Produits associés

- Matériau de polissage d'électrodes pour expériences électrochimiques

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

- Fabricant personnalisé de pièces en PTFE Téflon pour conteneurs en PTFE

- Tissu de carbone conducteur, papier de carbone, feutre de carbone pour électrodes et batteries

- Homogénéisateur à cisaillement élevé pour applications pharmaceutiques et cosmétiques

Les gens demandent aussi

- Combien de temps faut-il pour souder ? Un guide sur le timing et la technique pour des joints parfaits

- Quelles sont les sources possibles de contamination lors de la préparation des échantillons ? Un guide pour protéger vos données

- Comment la taille de l'échantillon affecte-t-elle l'analyse ? Maximisez la fiabilité de votre recherche

- Quelles sont les deux méthodes qui peuvent être utilisées pour prévenir la corrosion d'un métal ? Protection par barrière vs. Protection sacrificielle expliquée

- Quelle est la différence entre le graphite extrudé et le graphite isostatique ? Un guide pour choisir le bon matériau