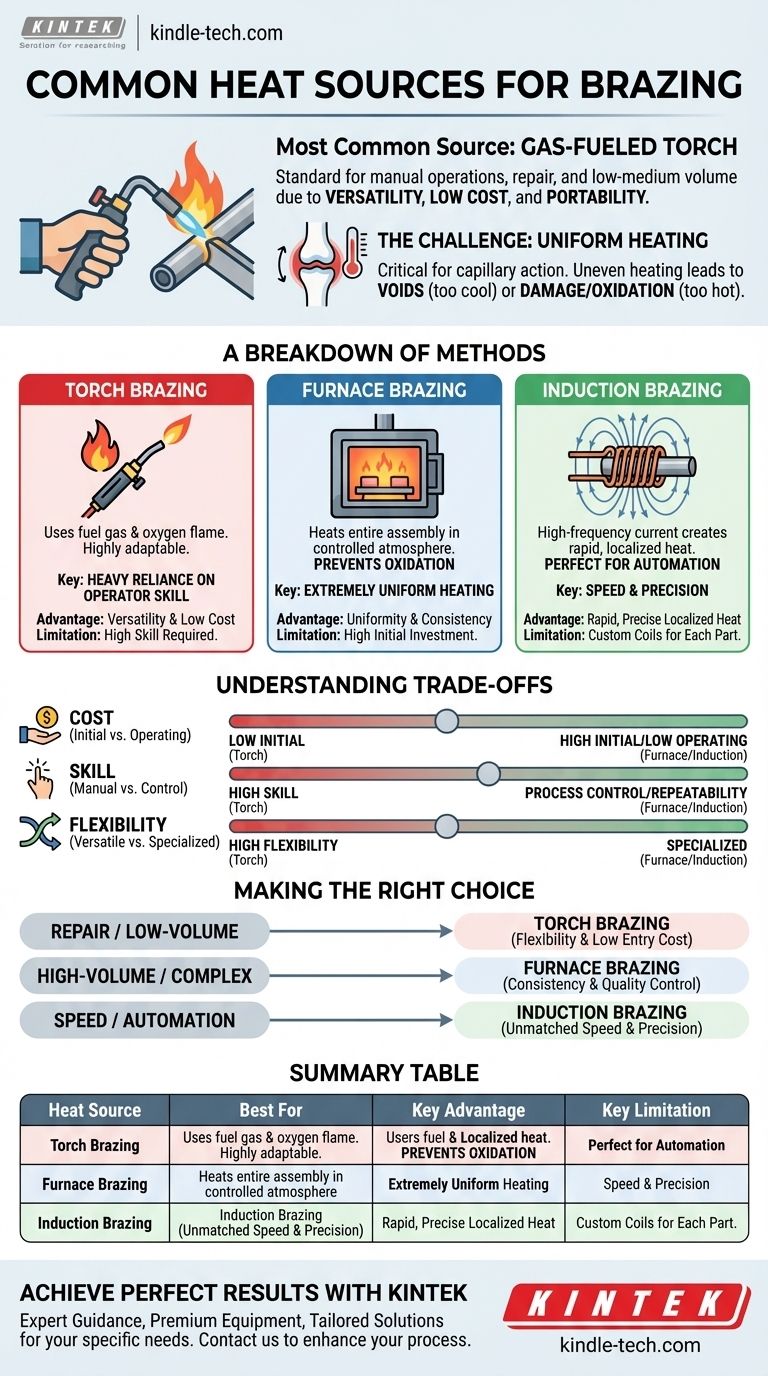

De loin, la source de chaleur la plus courante pour le brasage est un chalumeau à gaz. Sa polyvalence, le coût relativement faible de l'équipement et sa portabilité en font la norme pour les opérations manuelles, les travaux de réparation et la production à faible ou moyen volume dans d'innombrables industries.

Le défi central du brasage n'est pas seulement d'atteindre une température cible, mais d'appliquer la chaleur uniformément et de manière contrôlable. Bien que le chalumeau soit l'outil le plus répandu, la méthode de chauffage idéale est finalement dictée par votre volume de production, la complexité du joint et la précision requise.

Pourquoi la source de chaleur est-elle critique ?

Le succès d'un joint brasé dépend entièrement de l'écoulement uniforme du métal d'apport dans le joint par capillarité. Cela ne peut se produire que si toute la zone du joint sur les métaux de base est chauffée uniformément à la température de brasage correcte.

Le rôle du chauffage uniforme

Si une partie du joint est trop froide, le métal d'apport ne s'écoulera pas dans cette zone, créant des vides et une liaison faible. Si une autre zone est surchauffée, cela peut endommager les métaux de base ou brûler le flux, entraînant une oxydation et un joint défectueux.

Adapter la méthode à l'application

Le choix de la source de chaleur a un impact direct sur la qualité du joint, la vitesse de l'opération, le niveau de compétence de l'opérateur requis et le coût global. Choisir la mauvaise méthode entraîne une inefficacité et des résultats incohérents.

Un aperçu des sources de chaleur pour le brasage

Bien que le brasage au chalumeau soit le plus courant, plusieurs autres méthodes sont utilisées pour des applications industrielles spécifiques, chacune avec des avantages distincts.

Brasage au chalumeau : la norme polyvalente

Cette méthode utilise une flamme provenant de la combustion d'un gaz combustible (comme l'acétylène, le propane ou le gaz naturel) avec de l'oxygène ou de l'air. Elle est très adaptable et peut être utilisée sur des pièces de presque toutes tailles ou configurations.

Le principal inconvénient du brasage manuel au chalumeau est sa forte dépendance à la compétence de l'opérateur. La qualité du joint est directement déterminée par la capacité de l'opérateur à appliquer la chaleur uniformément et à reconnaître les signaux visuels d'une température appropriée.

Brasage au four : pour une précision à grand volume

Dans le brasage au four, l'ensemble (avec le métal d'apport pré-positionné) est chauffé dans un four avec une atmosphère contrôlée. Cette atmosphère est généralement inerte ou réductrice, ce qui empêche l'oxydation et élimine souvent le besoin de flux.

Cette méthode assure un chauffage extrêmement uniforme, ce qui la rend idéale pour les assemblages complexes et les productions à grand volume. Chaque pièce d'un lot reçoit exactement le même cycle thermique, ce qui se traduit par une cohérence exceptionnelle.

Brasage par induction : vitesse et automatisation

Le chauffage par induction utilise un courant alternatif à haute fréquence passant à travers une bobine de cuivre. Cela crée un champ électromagnétique qui induit un courant dans la pièce métallique, générant une chaleur localisée précise très rapidement.

Parce qu'il est si rapide et contrôlable, le brasage par induction est parfaitement adapté à l'automatisation et à l'intégration dans les lignes de production. Les principales considérations sont le coût initial de l'équipement et la nécessité de concevoir des bobines personnalisées pour chaque géométrie de joint spécifique.

Comprendre les compromis

Le choix d'une source de chaleur implique d'équilibrer quatre facteurs clés : le coût, le volume, la précision et le niveau de compétence requis.

Investissement initial vs. coût d'exploitation

Les systèmes de chalumeau ont un coût initial très faible, ce qui les rend accessibles à pratiquement n'importe quel atelier. Les systèmes de four et d'induction nécessitent un investissement en capital important, mais peuvent offrir un coût par pièce inférieur dans les scénarios à grand volume.

Compétence de l'opérateur vs. contrôle du processus

Le brasage manuel au chalumeau exige un opérateur hautement qualifié pour obtenir des résultats cohérents. En revanche, le brasage au four et par induction élimine la plupart des variables humaines, intégrant la "compétence" dans la programmation de la machine pour une répétabilité inégalée.

Flexibilité vs. spécialisation

Un chalumeau peut être utilisé sur une variété infinie de pièces avec une configuration minimale. Les bobines d'induction sont conçues sur mesure pour une pièce spécifique, et les fours sont mieux adaptés au traitement par lots de pièces de taille similaire, ce qui les rend moins flexibles pour les travaux uniques.

Faire le bon choix pour votre application

Votre choix de méthode de chauffage doit être le reflet direct des objectifs de votre projet.

- Si votre objectif principal est la réparation, le prototypage ou les travaux à faible volume : Le brasage au chalumeau offre la meilleure combinaison de flexibilité et de faible coût d'entrée.

- Si votre objectif principal est la production à grand volume avec des joints complexes : Le brasage au four offre le plus haut niveau de cohérence et de contrôle qualité.

- Si votre objectif principal est la vitesse et l'automatisation dans une ligne de production de masse : Le brasage par induction offre une vitesse inégalée et un chauffage précis et reproductible.

En fin de compte, la sélection de la source de chaleur correcte est la première étape vers la création d'un joint brasé solide, fiable et rentable.

Tableau récapitulatif :

| Source de chaleur | Idéal pour | Avantage clé | Limitation clé |

|---|---|---|---|

| Brasage au chalumeau | Réparation, faible volume, prototypage | Polyvalence et faible coût | Nécessite une grande habileté de l'opérateur |

| Brasage au four | Grand volume, assemblages complexes | Chauffage uniforme et cohérence | Investissement initial élevé |

| Brasage par induction | Production automatisée à grande vitesse | Chaleur localisée rapide et précise | Bobines personnalisées pour chaque pièce |

Obtenez des résultats de brasage parfaits avec KINTEK

Vous avez du mal à choisir la bonne méthode de brasage pour vos besoins de laboratoire ou de production ? La qualité de vos joints brasés dépend fortement d'un chauffage précis et uniforme. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour répondre à vos exigences spécifiques en matière de brasage.

Pourquoi choisir KINTEK pour vos solutions de brasage ?

- Conseils d'experts : Nos spécialistes vous aident à sélectionner la méthode de chauffage parfaite, que vous ayez besoin de la flexibilité des systèmes de chalumeau, de la cohérence du brasage au four ou de la vitesse du chauffage par induction.

- Équipement haut de gamme : Nous fournissons des systèmes de brasage fiables et performants, conçus pour la durabilité et la précision.

- Solutions sur mesure : De la R&D à petite échelle à la production à grand volume, nous fournissons des équipements qui correspondent à votre volume, à votre complexité et à vos besoins de précision.

Prêt à améliorer votre processus de brasage ? Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent vous offrir des joints plus solides et plus fiables pour votre laboratoire ou votre ligne de production.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Presse de vulcanisation de plaque de machine de vulcanisation de caoutchouc pour laboratoire

- Outils de dressage au diamant CVD pour applications de précision

Les gens demandent aussi

- Quel rôle joue une presse chauffante de laboratoire dans la vulcanisation et le moulage du caoutchouc fluorosilicone (F-LSR) ?

- Comment une presse à chaud de laboratoire améliore-t-elle la structure microscopique des cathodes composites polymère-céramique ?

- Quels sont les avantages de l'utilisation d'une presse à chaud pour Li7P2S8I0.5Cl0.5? Augmentez la conductivité grâce à une densification de précision

- À quoi sert une presse hydraulique à colonne ? Un outil polyvalent pour les applications industrielles et de laboratoire

- Pourquoi une presse à chaud de laboratoire est-elle nécessaire pour les cathodes à oxygène dépolarisé ? Assurer le moulage de précision et la conductivité.