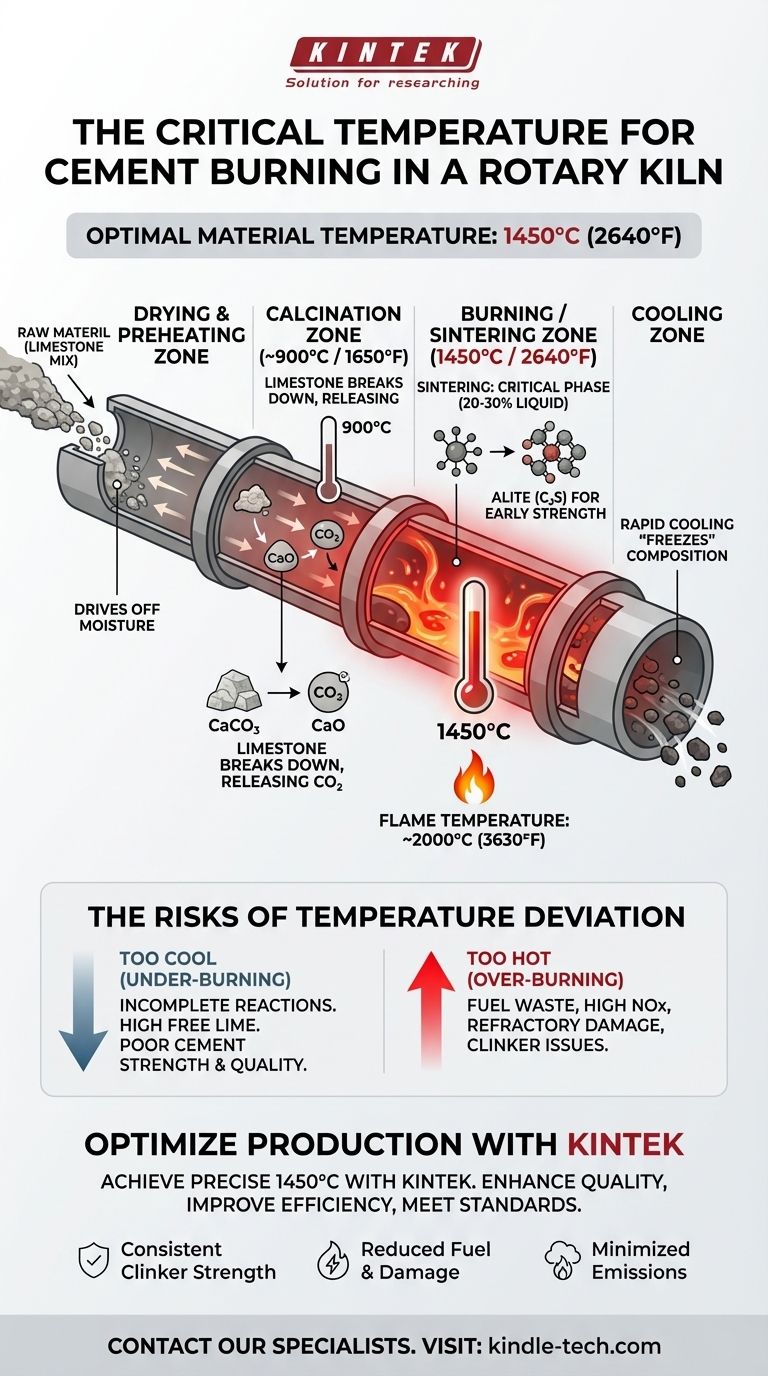

Dans la fabrication du ciment, la température la plus appropriée pour le processus de cuisson est une température du matériau d'environ 1450°C (2640°F) dans la zone de frittage du four rotatif. Cette température spécifique n'est pas arbitraire ; c'est le point critique nécessaire pour transformer le mélange cru en clinker de ciment de haute qualité par un processus appelé frittage, où le matériau devient partiellement liquide pour faciliter les réactions chimiques nécessaires.

L'objectif n'est pas simplement de chauffer le matériau, mais d'atteindre un profil thermique précis. La température critique du matériau de 1450°C dans la zone de cuisson assure la formation des composés essentiels donnant la résistance, tandis que des températures trop élevées ou trop basses compromettent la qualité du produit final et la stabilité opérationnelle du four.

Le Voyage à Travers le Four : Un Processus de Transformation

Un four rotatif n'est pas un simple four avec une seule température. C'est un long cylindre rotatif avec un gradient de température soigneusement contrôlé qui guide la matière première à travers plusieurs transformations chimiques distinctes.

La Zone de Séchage et de Préchauffage

Lorsque le mélange cru entre par l'extrémité supérieure du four, il rencontre d'abord des températures qui éliminent toute eau libre. Dans les systèmes modernes équipés de préchauffeurs, cette étape se produit avant même que le matériau n'entre dans le four, améliorant considérablement l'efficacité.

La Zone de Calcination (Environ 900°C)

C'est le premier événement chimique majeur. Autour de 900°C (1650°F), le calcaire (carbonate de calcium, CaCO₃) présent dans le mélange cru subit une calcination, se décomposant en oxyde de calcium (CaO), également connu sous le nom de chaux libre, et libérant de grandes quantités de dioxyde de carbone (CO₂).

La Zone de Cuisson (Frittage) (Environ 1450°C)

C'est le cœur du processus et la partie la plus chaude du four. La température du matériau doit atteindre environ 1450°C. À ce stade, le matériau n'est pas complètement fondu mais entre dans un état de frittage, où environ 20 à 30 % deviennent une phase liquide. Ce liquide agit comme un solvant, facilitant la réaction entre l'oxyde de calcium (CaO) et les autres composants (silice, alumine, oxyde de fer) pour former les minéraux de clinker essentiels.

La Zone de Refroidissement

Après avoir quitté la zone de cuisson, le clinker nouvellement formé est refroidi rapidement. Ce refroidissement rapide est crucial pour « figer » la composition minérale du clinker, préservant en particulier la forme hautement réactive de son composé principal donnant la résistance.

Pourquoi 1450°C est l'Objectif Critique

Atteindre cette température spécifique est une question de chimie fondamentale et d'ingénierie des procédés. Elle a un impact direct sur la qualité du produit, le coût opérationnel et la longévité de l'équipement.

Atteindre la Bonne Chimie : Formation de l'Alite (C₃S)

L'objectif principal de la zone de cuisson est de former de l'Alite (Silicate Tricalcique, C₃S). Ce minéral est le principal moteur du développement de la résistance précoce du ciment. Sa formation nécessite l'énergie élevée fournie par des températures autour de 1450°C.

Le Rôle de la Phase Liquide

Sans la phase liquide partielle qui se forme à ces températures élevées, les réactions chimiques seraient trop lentes pour être pratiques. Le liquide permet aux ions de se déplacer librement et de se combiner efficacement pour former les minéraux de clinker désirés.

Température de Flamme vs. Température du Matériau

Il est important de distinguer la température du matériau (1450°C) de la température de la flamme. Pour transférer suffisamment d'énergie pour chauffer le matériau à 1450°C, la flamme de gaz provenant du brûleur à l'extrémité de décharge du four doit être nettement plus chaude, atteignant souvent 2000°C (3630°F).

Comprendre les Compromis : Les Risques de Déviation de Température

Maintenir une température stable dans la zone de cuisson est primordial. Les déviations dans un sens ou l'autre ont des conséquences graves.

Le Problème d'une Cuisson Trop Froide (Sous-cuisson)

Si la température du matériau n'atteint pas constamment 1450°C, les réactions chimiques seront incomplètes. Cela entraîne des niveaux élevés de chaux libre non réagie dans le clinker, ce qui donne un ciment de mauvaise qualité avec une faible résistance et une instabilité potentielle à long terme (manque de stabilité).

Les Dangers d'une Cuisson Trop Chaude (Surcuisson)

Dépasser la température cible est tout aussi problématique. Cela gaspille une quantité importante de combustible, augmente la production d'émissions nocives de NOx et peut causer des dommages graves au revêtement réfractaire protecteur du four, entraînant des temps d'arrêt et des réparations coûteuses. La surcuisson peut également créer de gros cristaux de clinker moins réactifs et des problèmes opérationnels comme la formation de « rings » à l'intérieur du four.

Faire le Bon Choix pour Votre Objectif

La température « appropriée » est en fin de compte une fonction de l'équilibre entre la qualité, le coût et la stabilité. Les opérateurs de fours surveillent constamment les variables pour maintenir cet équilibre.

- Si votre objectif principal est la qualité et la résistance du produit : Assurez-vous que le profil de température du matériau est stable et atteint constamment 1450°C pour minimiser la chaux libre et maximiser la formation d'Alite.

- Si votre objectif principal est l'efficacité opérationnelle et la réduction des coûts : Évitez la surcuisson pour économiser du combustible et protéger le revêtement réfractaire. Mettez en œuvre des commandes de processus avancées pour stabiliser le fonctionnement du four et prévenir les fluctuations de température.

- Si votre objectif principal est la conformité environnementale : Contrôlez étroitement la température maximale de la flamme et assurez une combustion stable et efficace pour minimiser la formation de NOx thermiques.

En fin de compte, maîtriser le four à ciment revient à maintenir cette température critique du matériau de 1450°C avec une stabilité inébranlable.

Tableau Récapitulatif :

| Zone du Four | Température Clé | Processus Principal | Résultat Clé |

|---|---|---|---|

| Zone de Calcination | ~900°C (1650°F) | Décomposition du calcaire (CaCO₃) | Libération de CO₂ ; formation de chaux libre (CaO) |

| Zone de Cuisson/Frittage | 1450°C (2640°F) | Frittage (phase liquide de 20-30 %) | Formation d'Alite (C₃S) et d'autres minéraux de clinker |

| Température de Flamme | ~2000°C (3630°F) | Transfert de chaleur au matériau | Permet au matériau d'atteindre 1450°C |

Optimisez Votre Production de Ciment avec KINTEK

Atteindre et maintenir la température précise de 1450°C est essentiel pour un clinker de haute qualité, mais cela nécessite des équipements fiables et un soutien expert. KINTEK se spécialise dans les équipements de laboratoire haute performance et les consommables pour l'industrie du ciment, vous aidant à surveiller, contrôler et perfectionner vos processus thermiques.

- Améliorez la Qualité du Produit : Assurez une résistance constante du clinker en surveillant avec précision les températures du four.

- Améliorez l'Efficacité Opérationnelle : Réduisez les coûts de combustible et prévenez les dommages aux réfractaires grâce à une gestion thermique précise.

- Respectez les Normes Environnementales : Minimisez les émissions grâce à un contrôle stable et efficace de la combustion.

Laissez notre expertise soutenir vos besoins en laboratoire et en production. Contactez nos spécialistes dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre des performances optimales du four et une qualité de ciment supérieure.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs