En bref, le vide est indispensable pour le dépôt par pulvérisation cathodique. Son objectif principal est d'éliminer l'air et les autres gaz indésirables de la chambre de dépôt. Cette étape est essentielle pour deux raisons fondamentales : elle prévient la contamination du film que vous créez et elle rend le processus physique de pulvérisation possible en premier lieu.

La pulvérisation cathodique est un processus de transport à l'échelle atomique. Considérez la chambre à vide comme une autoroute. Le rôle du vide est de dégager tout le trafic (molécules d'air) afin que les atomes pulvérisés puissent voyager directement de la cible source au substrat de destination sans collisions ni réactions chimiques.

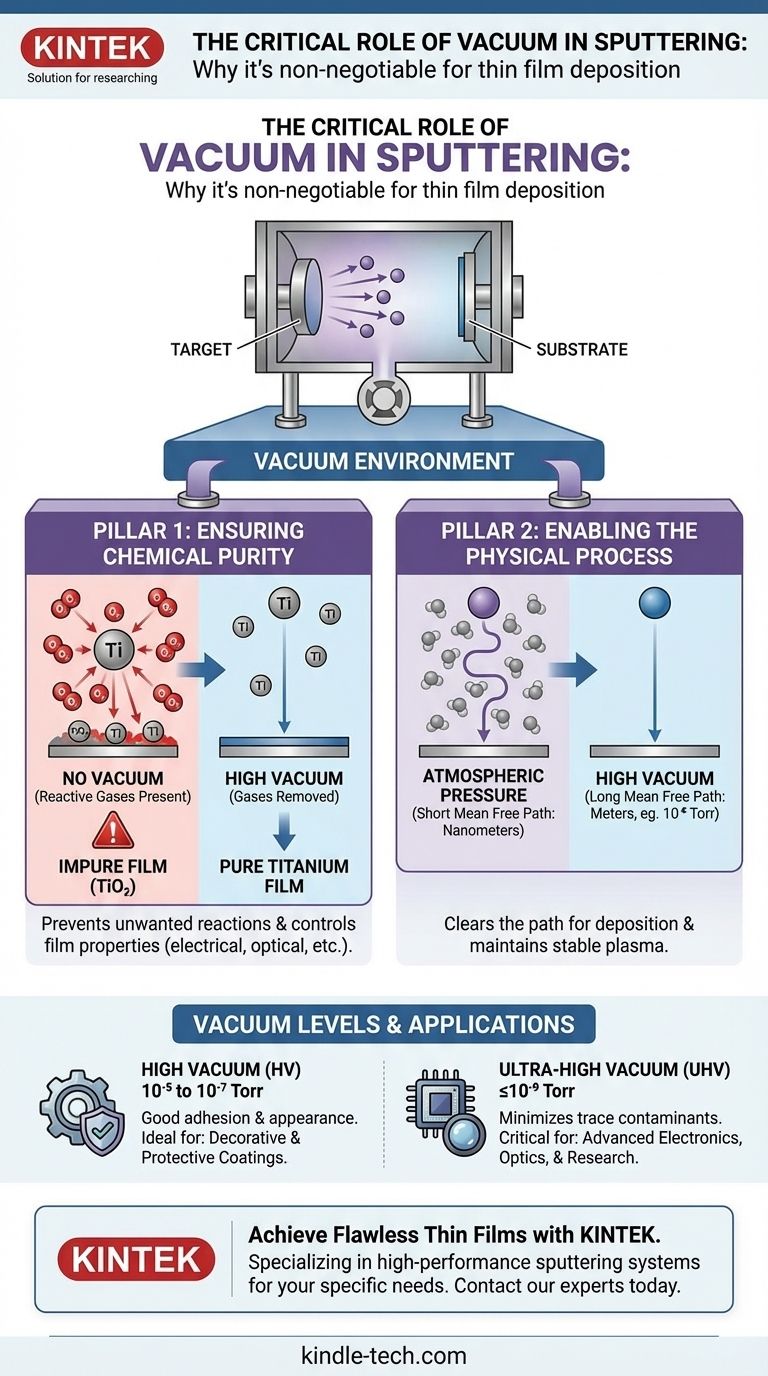

Le double rôle du vide dans la pulvérisation cathodique

Pour comprendre la nécessité du vide, nous devons examiner comment il résout deux problèmes distincts : l'un chimique (pureté) et l'autre physique (transport). Ne pas aborder l'un ou l'autre entraînera un échec du dépôt.

Pilier 1 : Assurer la pureté chimique

La raison la plus intuitive d'utiliser le vide est de prévenir la contamination. L'air qui nous entoure est un mélange de gaz réactifs, principalement de l'azote (~78 %) et de l'oxygène (~21 %), ainsi que de la vapeur d'eau et d'autres éléments traces.

Prévenir les réactions indésirables

Lorsque vous déposez un film mince d'un matériau comme le titane (Ti), vous voulez que le film final soit du titane pur. Si des molécules d'oxygène sont présentes dans la chambre, elles réagiront facilement avec les atomes de titane énergétiques pour former de l'oxyde de titane (TiO₂), modifiant fondamentalement les propriétés du film.

Contrôler les propriétés du film

Cette "contamination" peut altérer considérablement les caractéristiques électriques, optiques et mécaniques de votre film. Une couche d'oxyde ou de nitrure indésirable peut transformer un film conducteur en isolant ou modifier la couleur et l'indice de réfraction d'un revêtement optique. Un vide poussé garantit que le film que vous déposez est le matériau que vous aviez prévu.

Pilier 2 : Permettre le processus physique

Peut-être plus important encore, un vide est nécessaire pour que le processus de pulvérisation cathodique fonctionne efficacement. Ceci est régi par un principe connu sous le nom de libre parcours moyen.

Comprendre le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'un atome peut parcourir avant d'entrer en collision avec un autre atome ou une autre molécule. À la pression atmosphérique normale, cette distance est incroyablement courte – de l'ordre du nanomètre.

Dégager le chemin pour le dépôt

Un atome pulvérisé éjecté de la cible entrerait en collision avec des milliards de molécules d'air presque instantanément. Il perdrait son énergie et n'atteindrait jamais le substrat. En pompant la chambre jusqu'à un vide poussé (par exemple, 10⁻⁶ Torr), nous augmentons le libre parcours moyen à des dizaines, voire des centaines de mètres, bien plus long que les dimensions de la chambre.

Maintenir un plasma stable

La pulvérisation cathodique repose sur la création d'un plasma, généralement à partir d'un gaz inerte comme l'argon. La présence d'autres gaz comme l'oxygène ou l'azote peut interférer avec la génération et la stabilité de ce plasma, rendant le processus de pulvérisation inefficace et difficile à contrôler. L'élimination de l'air assure le maintien d'un plasma d'argon pur et stable.

Comprendre les compromis et les nuances

Tous les vides ne sont pas égaux. La qualité du vide a un impact direct sur la qualité du film, et l'obtention d'un meilleur vide a un coût en temps et en complexité d'équipement.

Vide poussé (HV) vs. Ultra-haut vide (UHV)

Pour la plupart des revêtements industriels et décoratifs, un vide poussé (HV) de l'ordre de 10⁻⁵ à 10⁻⁷ Torr est suffisant. Ce niveau est assez bon pour assurer un long libre parcours moyen et réduire la contamination par les gaz réactifs à un niveau acceptable pour de nombreuses applications.

Pour les applications très sensibles, telles que la fabrication de semi-conducteurs ou les revêtements optiques avancés, un ultra-haut vide (UHV) est requis (10⁻⁹ Torr ou moins). Cela minimise même les traces de contaminants comme la vapeur d'eau, ce qui peut être essentiel pour atteindre des performances électroniques ou optiques spécifiques.

Le problème du dégazage

Même dans une chambre parfaitement scellée, les molécules adsorbées sur les surfaces internes de la chambre (en particulier la vapeur d'eau) peuvent être libérées dans le vide, agissant comme une source de contamination. C'est pourquoi les systèmes de pulvérisation cathodique sont souvent pompés pendant de longues périodes ou "dégazés" à haute température pour éliminer ces molécules piégées avant le début du dépôt.

Faire le bon choix pour votre objectif

Le niveau de vide requis est entièrement dicté par la sensibilité de votre application finale.

- Si votre objectif principal est les revêtements décoratifs ou protecteurs : Un vide poussé (HV) standard est parfaitement adéquat pour assurer une bonne adhérence et l'apparence souhaitée.

- Si votre objectif principal est l'électronique ou l'optique de haute performance : Un système HV de haute qualité ou un système UHV d'entrée de gamme est essentiel pour prévenir la dégradation des performances due aux impuretés chimiques.

- Si votre objectif principal est la recherche fondamentale en science des matériaux : Un système UHV est indispensable pour garantir que les propriétés que vous mesurez sont intrinsèques au matériau lui-même, et non un artefact de contamination.

En fin de compte, le contrôle de l'environnement sous vide est le fondement sur lequel repose tout dépôt de films minces de haute qualité.

Tableau récapitulatif :

| Rôle du vide | Avantage clé | Plage de pression typique |

|---|---|---|

| Pureté chimique | Prévient les réactions avec l'air (O₂, N₂, H₂O) | 10⁻⁵ à 10⁻⁷ Torr (HV) |

| Processus physique | Permet le transport d'atomes via un long libre parcours moyen | 10⁻⁹ Torr ou moins (UHV) |

| Stabilité du plasma | Maintient un plasma d'argon pur et stable | Varie selon l'application |

Obtenez des films minces impeccables avec KINTEK

La qualité de votre recherche et de votre production dépend d'un environnement sous vide contrôlé. KINTEK est spécialisé dans les systèmes de pulvérisation cathodique haute performance et les solutions de vide adaptés aux laboratoires et aux applications de revêtement industriel. Que vous ayez besoin d'un vide poussé fiable pour les revêtements protecteurs ou d'un ultra-haut vide pour l'électronique sensible, notre expertise garantit que vos films sont purs, cohérents et performants.

Laissez-nous vous aider à construire les bases de résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et de la manière dont notre équipement de laboratoire peut faire avancer vos projets.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles