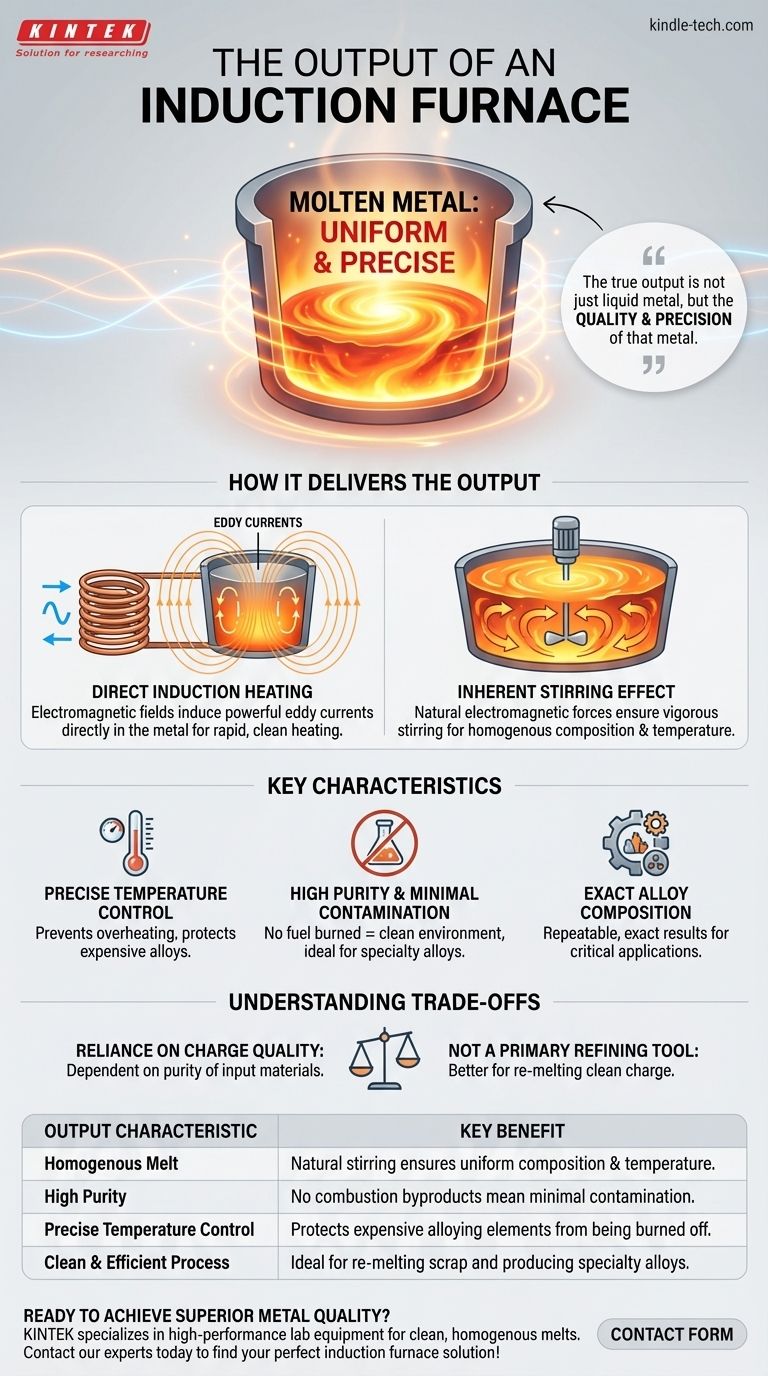

Le produit principal d'un four à induction est un métal en fusion d'une température très uniforme et d'une composition précisément contrôlée. Contrairement aux fours traditionnels qui brûlent du combustible, un four à induction utilise des champs électromagnétiques pour chauffer directement le métal, ce qui se traduit par un processus de fusion plus propre, plus homogène et plus efficace, idéal pour la production de métaux et d'alliages de haute qualité.

Le véritable produit d'un four à induction n'est pas simplement du métal liquide, mais plutôt la qualité et la précision de ce métal. Sa fonction principale est de produire une fusion propre, soigneusement mélangée et thermiquement uniforme, ce qui le rend indispensable pour les applications exigeant des propriétés métallurgiques exactes.

Comment un four à induction délivre son produit

Pour comprendre le produit, nous devons d'abord comprendre le mécanisme. La conception du four contribue directement aux caractéristiques uniques du métal en fusion qu'il produit.

Le principe du chauffage par induction directe

Un four à induction fonctionne sans aucune flamme externe ni élément chauffant touchant le métal. Un puissant courant alternatif circule à travers une bobine de cuivre, qui génère un champ magnétique fluctuant à l'intérieur du four.

Ce champ magnétique pénètre la charge métallique placée dans un creuset, induisant de puissants courants électriques — connus sous le nom de courants de Foucault — directement dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, le faisant fondre rapidement de l'intérieur vers l'extérieur.

L'effet d'agitation inhérent

Les mêmes forces électromagnétiques qui génèrent de la chaleur créent également une action d'agitation vigoureuse dans le bain de fusion. C'est une caractéristique essentielle et intégrée du processus.

Cette circulation naturelle garantit que tous les éléments d'alliage sont répartis uniformément dans la fusion. Le résultat est un métal liquide homogène avec une composition chimique et une température constantes de haut en bas.

Caractéristiques clés du produit

La méthode de chauffage et de mélange définit la qualité du produit final. Le produit d'un four à induction est prisé pour plusieurs attributs spécifiques.

Contrôle précis de la température

Parce que la chaleur est générée par une puissance électrique qui peut être régulée avec une extrême précision, les opérateurs ont un contrôle précis sur la température de fusion. Cela évite la surchauffe, qui peut brûler des éléments d'alliage précieux et coûteux.

Haute pureté et contamination minimale

Les fours à induction sont exceptionnellement propres. Comme aucun combustible n'est brûlé, il n'y a pas de sous-produits de combustion (comme le carbone ou le soufre) pour contaminer le métal. Cela rend le processus idéal pour la production de métaux de haute pureté et d'alliages spéciaux où même des traces d'impuretés sont inacceptables.

Composition exacte de l'alliage

La combinaison d'un contrôle précis de la température, d'un environnement de fusion propre et de l'action d'agitation naturelle permet aux fonderies de produire des alliages avec une composition exacte et reproductible. Ceci est essentiel pour créer des matériaux aux propriétés mécaniques spécifiques pour des industries comme l'aérospatiale, l'automobile et la fabrication médicale.

Comprendre les compromis

Bien que très efficace, cette technologie n'est pas une solution universelle. Ses forces définissent ses applications et ses limites idéales.

Dépendance à la qualité de la charge

Un four à induction est principalement un dispositif de fusion, pas un dispositif de raffinage. Il n'élimine pas efficacement les impuretés existantes des métaux d'entrée. Par conséquent, la pureté du produit dépend presque entièrement de la qualité de la ferraille ou des matières premières (la "charge") utilisées.

Pas un outil de raffinage primaire

Les processus qui nécessitent un raffinage important — tels que l'élimination de grandes quantités de carbone du minerai de fer pour fabriquer de l'acier — sont mieux adaptés à d'autres types de fours, comme un four à oxygène basique ou un four à arc électrique. Les fours à induction excellent dans la refusion et l'alliage de matériaux de charge propres.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction dépend de la qualité et du type souhaités de votre produit final.

- Si votre objectif principal est de produire des alliages spéciaux de grande valeur : La précision, la propreté et le mélange homogène du four sont essentiels pour respecter des spécifications métallurgiques strictes.

- Si votre objectif principal est une refusion propre et efficace : Le processus est idéal pour les fonderies qui ont besoin de faire fondre de la ferraille ou des lingots pour en faire de nouveaux produits avec une perte de métal minimale et un impact environnemental réduit.

- Si votre objectif principal est de préserver des éléments d'alliage coûteux : Le contrôle précis de la température garantit que ces métaux précieux ne sont pas brûlés, ce qui permet des économies significatives et une qualité constante.

En fin de compte, un four à induction offre un niveau de contrôle et de pureté que les technologies de fusion conventionnelles ne peuvent pas facilement égaler.

Tableau récapitulatif :

| Caractéristique du produit | Avantage clé |

|---|---|

| Fusion homogène | L'agitation naturelle assure une composition et une température uniformes. |

| Haute pureté | L'absence de sous-produits de combustion signifie une contamination minimale. |

| Contrôle précis de la température | Protège les éléments d'alliage coûteux contre la combustion. |

| Processus propre et efficace | Idéal pour la refusion de la ferraille et la production d'alliages spéciaux. |

Prêt à atteindre une qualité de métal supérieure et un contrôle précis des alliages dans votre laboratoire ou votre fonderie ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fiabilité et la précision. Nos solutions vous aident à produire des fusions propres et homogènes avec des compositions exactes, garantissant des résultats constants pour vos applications les plus exigeantes. Contactez nos experts dès aujourd'hui pour trouver le four à induction parfait pour vos besoins spécifiques !

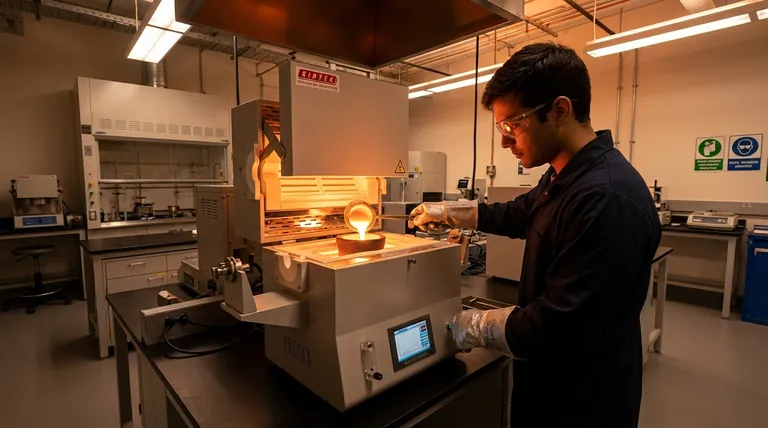

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les inconvénients du brasage par induction ? Limitations clés pour votre processus de production

- Quelle est la capacité nominale de puissance pour un four à moyenne fréquence ? Trouvez le kW parfait pour vos besoins de fusion

- Quel est le processus de fusion d'un four à arc électrique ? Optimisez votre production d'acier efficace et de haute qualité

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel est l'avantage du four à induction par rapport au four à arc électrique ? Vitesse, efficacité et fonctionnement propre supérieurs

- Le chauffage par induction fonctionne-t-il sur les matériaux non métalliques ? Le rôle essentiel de la conductivité électrique

- Quel est le rôle d'un four de fusion à induction à haute fréquence dans la synthèse d'alliages ZrCu ? Atteindre une pureté maximale

- Combien de watts consomme un four à induction ? Concentrez-vous sur l'efficacité énergétique pour des coûts réduits