L'objectif fondamental d'un creuset (muffle) est de servir de chambre intérieure protectrice à l'intérieur d'un four. Cette chambre isole le matériau chauffé de la flamme directe, du combustible et des sous-produits chimiques de la combustion, tels que la cendre ou la suie. Cela garantit que l'échantillon reste chimiquement pur et est chauffé de manière uniforme et douce.

À la base, un processus à haute température est souvent « sale » et chaotique. Un creuset transforme un four en un instrument précis en créant une salle blanche à haute température, isolant la pièce de travail pour garantir la pureté et un chauffage contrôlé — deux facteurs non négociables pour l'analyse scientifique sensible et les traitements de matériaux de haute qualité.

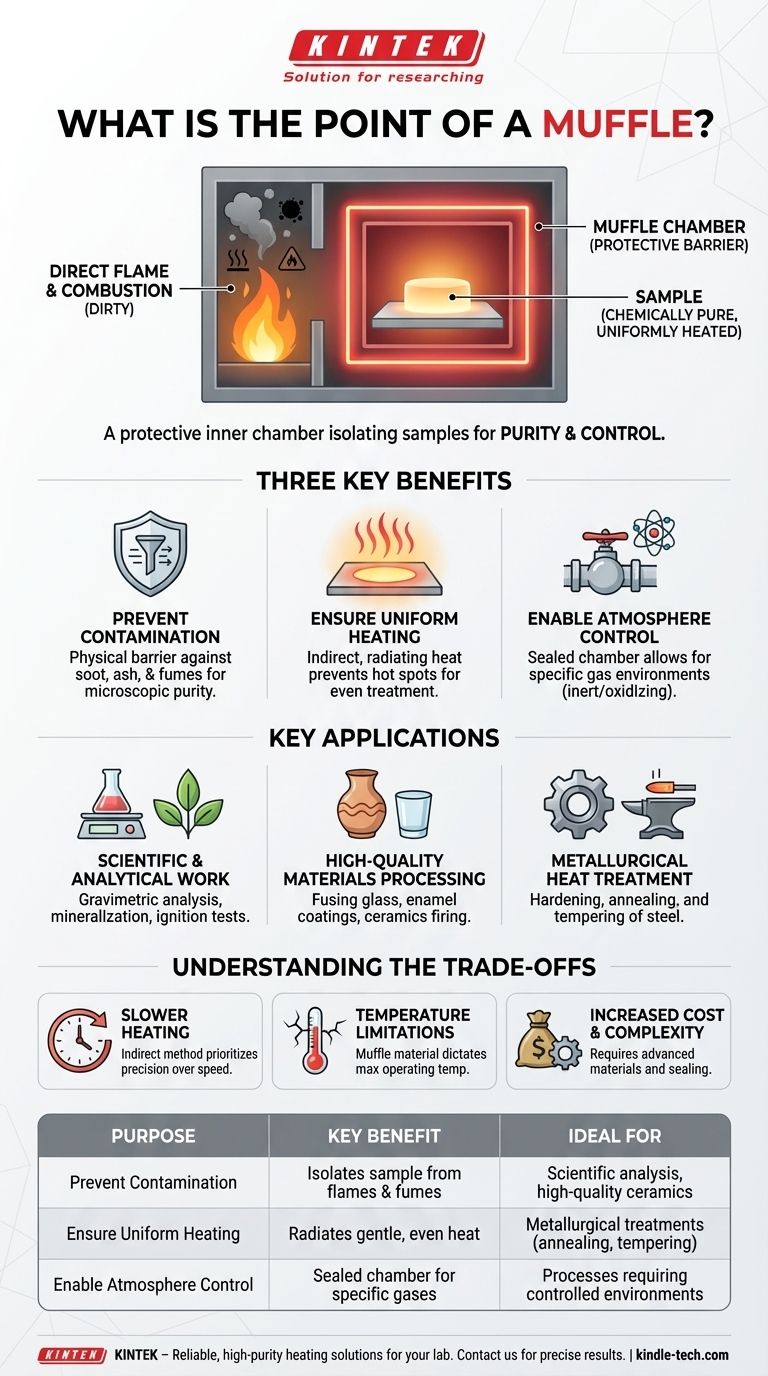

Le principe fondamental : l'isolation pour la pureté et le contrôle

La valeur d'un four à creuset vient de sa capacité à séparer la source de chaleur de l'objet chauffé. Cette séparation offre deux avantages principaux : la pureté et le contrôle.

Prévention de la contamination

Historiquement, les fours brûlaient du combustible qui produisait des sous-produits contaminants comme la suie, la cendre et les fumées. Un creuset crée une barrière physique, garantissant que ces contaminants n'entrent jamais en contact avec la pièce à traiter.

Ceci est crucial dans les applications où même des impuretés microscopiques peuvent ruiner le résultat, comme dans un laboratoire ou lors de la création de céramiques délicates.

Assurer un chauffage uniforme

L'exposition directe à une flamme ou à un élément chauffant peut créer des points chauds intenses sur un matériau, entraînant un traitement inégal, une déformation ou des dommages.

Le creuset chauffe puis rayonne l'énergie thermique uniformément de tous les côtés sur l'échantillon à l'intérieur. Ce chauffage indirect est beaucoup plus doux et uniforme, ce qui est essentiel pour des processus tels que le recuit de l'acier ou la cuisson de pièces moulées délicates.

Permettre le contrôle de l'atmosphère

Les systèmes de creuset modernes permettent un contrôle précis de l'atmosphère gazeuse entourant l'échantillon.

Le creuset scellé peut être rempli d'un gaz spécifique — comme un gaz inerte pour prévenir l'oxydation ou un gaz oxydant pour l'encourager. Ce niveau de contrôle est impossible dans un four où l'échantillon est exposé à l'environnement de combustion ouvert.

Applications clés rendues possibles par le creuset

La capacité à créer un environnement propre, contrôlé et à haute température rend les fours à creuset indispensables dans plusieurs domaines.

Travaux scientifiques et analytiques

Dans les laboratoires, un creuset est essentiel pour les processus où la pureté de l'échantillon est l'objectif principal.

Ceci inclut l'analyse gravimétrique, où un échantillon est pesé après avoir été brûlé, la minéralisation des échantillons végétaux, ou les tests d'ignition pour des matériaux comme le charbon. Toute contamination provenant du four lui-même invaliderait les résultats.

Traitement de matériaux de haute qualité

De nombreux processus industriels dépendent d'une finition de surface impeccable qui serait ruinée par une flamme directe.

Ceci est vrai pour la fusion du verre, la création de revêtements émaillés et la cuisson de céramiques. Le creuset garantit que le produit final est propre et possède les propriétés esthétiques et structurelles souhaitées.

Traitement thermique métallurgique

Des processus tels que la trempe, le recuit et le revenu de l'acier exigent un contrôle de température incroyablement précis pour atteindre des structures cristallines spécifiques.

Un creuset fournit le chauffage uniforme et reproductible ainsi que l'atmosphère contrôlée nécessaires pour produire de manière fiable des métaux avec la dureté, la ductilité et la résistance souhaitées.

Comprendre les compromis

Bien qu'inestimable, la conception du creuset n'est pas sans ses limites inhérentes. Comprendre ces compromis est essentiel pour apprécier son rôle spécifique.

Vitesses de chauffage plus lentes

Étant donné que la chaleur doit d'abord être transférée au creuset puis rayonnée vers l'échantillon, le processus de chauffage global est plus lent qu'avec un four à tirage direct. Cette méthode indirecte privilégie la précision par rapport à la vitesse brute.

Limites de température

La température maximale de fonctionnement du four est souvent limitée par le matériau du creuset lui-même. La chambre intérieure est exposée à un stress thermique extrême et doit être fabriquée à partir d'une céramique ou d'un alliage très résistant, ce qui peut être un point de défaillance.

Coût et complexité accrus

Un four doté d'un creuset scellé de haute qualité est intrinsèquement plus complexe et coûteux à fabriquer qu'une simple forge ou un four à éléments ouverts. La conception nécessite des matériaux et une ingénierie avancés pour assurer la durabilité et un joint approprié.

Quand un creuset est essentiel

La décision d'utiliser un four à creuset dépend de la sensibilité de votre processus à la contamination et de son besoin de précision.

- Si votre objectif principal est la pureté analytique : Un creuset est non négociable pour des tâches telles que l'analyse gravimétrique ou la détection élémentaire, car il empêche la contamination de l'échantillon.

- Si votre objectif principal est la qualité de surface : Un creuset est essentiel pour la céramique, l'émaillage ou le travail du verre afin de protéger la pièce de la suie et d'assurer une finition impeccable.

- Si votre objectif principal est des propriétés matérielles précises : Un creuset fournit le chauffage uniforme et le contrôle atmosphérique requis pour des traitements métallurgiques reproductibles comme le recuit.

En fin de compte, un creuset transforme une source de chaleur brute en un instrument de haute température précis et stérile.

Tableau récapitulatif :

| Objectif | Avantage clé | Idéal pour |

|---|---|---|

| Prévenir la contamination | Isole l'échantillon des flammes et des fumées | Analyse scientifique, céramiques de haute qualité |

| Assurer un chauffage uniforme | Rayonne une chaleur douce et régulière | Traitements métallurgiques (recuit, revenu) |

| Permettre le contrôle de l'atmosphère | Chambre scellée pour gaz spécifiques | Processus nécessitant une oxydation contrôlée/environnements inertes |

Besoin d'une solution de chauffage fiable et de haute pureté pour votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haut de gamme, y compris les fours à creuset conçus pour protéger vos échantillons et garantir des résultats précis et reproductibles. Que vous soyez dans la recherche, le contrôle qualité ou le développement de matériaux, nos solutions offrent l'environnement sans contamination et le chauffage uniforme que votre travail exige.

Contactez KINTEK dès aujourd'hui pour trouver le four à creuset parfait pour votre application !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la préparation de revêtements à base de bagasse de canne à sucre ? Optimisez votre pyrolyse de précurseurs

- La cuisson est-elle la même chose que le frittage ? Un guide pour maîtriser le traitement thermique

- Pourquoi un four à moufle haute température est-il essentiel pour le ZnO-WO3 & ZnO-BiOI ? Optimiser les performances des catalyseurs hétérojonction

- Pourquoi le post-traitement dans une étuve à moufle est-il nécessaire pour la synthèse du catalyseur de Fenton ? Optimisez l'activité de vos nanoparticules

- Quel rôle joue un four boîte haute température dans le traitement par mise en solution de l'alliage 625 à base de nickel ?

- Quel rôle le four à moufle haute température joue-t-il dans le processus de traitement thermique T4 pour les composites SiCp/2009Al ?

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez le bon outil pour votre application

- Quelles sont les méthodes pour déterminer la teneur en cendres ? Choisissez la bonne technique pour une analyse minérale précise