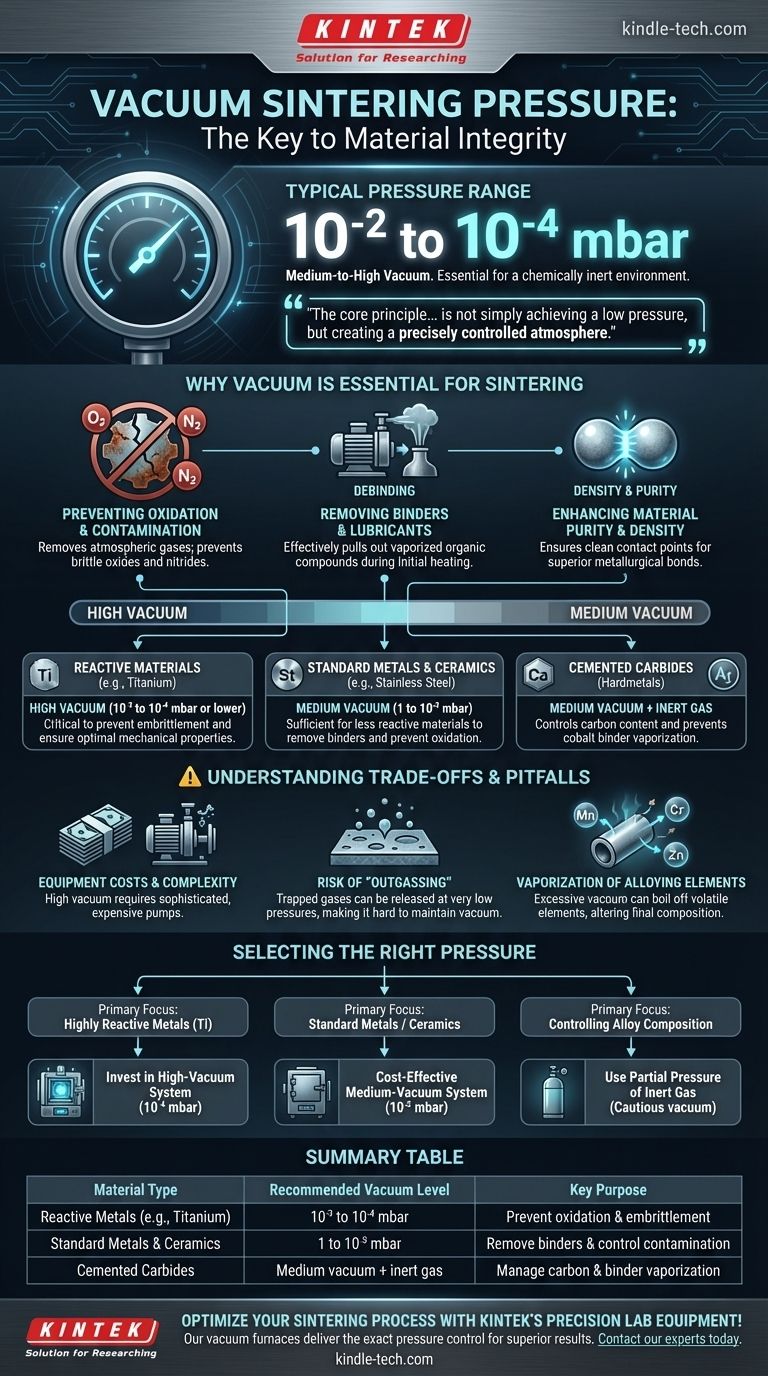

La pression typique pour le frittage sous vide se situe généralement dans une plage de 10⁻² à 10⁻⁴ millibars (mbar). Cela place le processus dans le spectre du vide moyen à poussé, un niveau requis pour créer un environnement chimiquement inerte adapté à la fusion de matériaux en poudre en une masse solide. Pour les matériaux extrêmement réactifs comme le titane, l'extrémité inférieure de cette plage (proche de 10⁻⁴ mbar) est essentielle pour prévenir la contamination.

Le principe fondamental du frittage sous vide n'est pas simplement d'atteindre une basse pression, mais de créer une atmosphère précisément contrôlée. Le niveau de vide idéal est dicté entièrement par la réactivité du matériau et la nécessité d'éliminer les contaminants avant que la pièce n'atteigne sa densité finale.

Pourquoi le vide est essentiel pour le frittage

Atteindre un niveau de vide spécifique est fondamental pour le succès du processus de frittage. La pression réduite remplit plusieurs fonctions critiques qui ont un impact direct sur la qualité du composant final.

Prévention de l'oxydation et de la contamination

L'objectif principal du vide est d'éliminer les gaz atmosphériques, en particulier l'oxygène et l'azote. Aux températures de frittage élevées, ces gaz réagissent facilement avec la plupart des métaux, formant des oxydes et des nitrures fragiles qui compromettent l'intégrité structurelle du matériau.

Élimination des liants et des lubrifiants

La plupart des pièces en poudre métallique sont formées à l'aide de liants organiques ou de lubrifiants. Pendant la phase de chauffage initiale du cycle de frittage, ces composés se vaporisent. Un environnement sous vide est crucial pour extraire efficacement ces sous-produits gazeux du four, un processus connu sous le nom de déliantage.

Amélioration de la pureté et de la densité du matériau

En éliminant les gaz réactifs et les liants dégazés, le vide garantit que les points de contact entre les particules de matériau sont parfaitement propres. Cela permet la formation de liaisons métallurgiques supérieures, conduisant à un produit final plus dense, plus solide et plus pur avec une porosité minimale.

Adapter le niveau de vide aux besoins du matériau

Il n'existe pas de valeur de pression unique qui convienne à toutes les applications. Le niveau de vide requis est une fonction directe du matériau traité et du résultat souhaité.

Matériaux réactifs (ex. Titane)

Les matériaux tels que le titane, le niobium et certains superalliages sont exceptionnellement réactifs à haute température. Pour ceux-ci, un vide poussé (10⁻³ à 10⁻⁴ mbar ou moins) est non négociable. Cela minimise la présence d'oxygène résiduel pour prévenir la fragilisation et assurer des propriétés mécaniques optimales.

Métaux et céramiques standard

Pour les matériaux moins réactifs comme l'acier inoxydable ou de nombreuses céramiques industrielles, un vide moyen (1 à 10⁻³ mbar) est souvent suffisant. L'objectif est ici toujours de prévenir l'oxydation et d'éliminer les liants, mais le matériau est plus tolérant aux traces de gaz résiduels.

Carbures cémentés

Le frittage des carbures cémentés (métaux durs) implique souvent des cycles complexes qui peuvent utiliser un vide moyen pendant le déliantage, suivi d'un gaz inerte à basse pression (comme l'argon) pendant la phase finale à haute température pour contrôler la teneur en carbone et empêcher la vaporisation du liant cobalt.

Comprendre les compromis et les pièges

Bien qu'une pression plus basse semble meilleure, rechercher le vide le plus profond possible n'est pas toujours l'approche la meilleure ou la plus pratique. Comprendre les compromis est essentiel pour un processus efficace et réussi.

Coûts et complexité de l'équipement

Atteindre un vide poussé ou ultra-poussé nécessite des équipements sophistiqués et coûteux, tels que des pompes turbomoléculaires ou à diffusion. Ces systèmes ont des coûts d'exploitation et de maintenance plus élevés par rapport aux pompes mécaniques ou à diaphragme plus simples utilisées pour les niveaux de vide moyens.

Le risque de « dégazage »

À des pressions très basses, les gaz piégés dans le matériau lui-même ou adsorbés sur les parois du four peuvent être libérés — un phénomène appelé dégazage. Cela peut rendre difficile et long d'atteindre et de maintenir le niveau de vide cible.

Vaporisation des éléments d'alliage

L'un des risques les plus importants d'un vide excessivement élevé est la vaporisation des éléments d'alliage volatils. Les éléments ayant une pression de vapeur élevée, tels que le manganèse, le chrome ou le zinc, peuvent littéralement s'évaporer de la surface de la pièce, modifiant ainsi sa composition chimique et ses propriétés finales.

Choisir la bonne pression pour votre application

Le choix du bon niveau de vide nécessite de mettre en balance les exigences du matériau et les contraintes pratiques du processus. Les directives suivantes peuvent aider à orienter votre décision.

- Si votre objectif principal est de traiter des métaux très réactifs comme le titane : Vous devez investir dans un système à vide poussé capable d'atteindre la plage de 10⁻⁴ mbar pour garantir la pureté du matériau.

- Si votre objectif principal est de fritter des aciers inoxydables standard ou des céramiques non réactives : Un système à vide moyen robuste (autour de 10⁻² mbar) est souvent la solution la plus rentable et la plus fiable.

- Si votre objectif principal est de contrôler la composition finale de l'alliage : Méfiez-vous d'appliquer un vide trop fort, ce qui pourrait vaporiser des éléments clés. Vous pourriez avoir besoin d'utiliser une pression partielle d'un gaz inerte.

En fin de compte, le bon niveau de vide est celui qui protège l'intégrité de votre matériau tout en permettant une densification complète.

Tableau récapitulatif :

| Type de matériau | Niveau de vide recommandé | Objectif principal |

|---|---|---|

| Métaux réactifs (ex. Titane) | 10⁻³ à 10⁻⁴ mbar | Prévenir l'oxydation et la fragilisation |

| Métaux et céramiques standard | 1 à 10⁻³ mbar | Éliminer les liants et contrôler la contamination |

| Carbures cémentés | Vide moyen + gaz inerte | Gérer la teneur en carbone et la vaporisation du liant |

Optimisez votre processus de frittage avec les équipements de laboratoire de précision de KINTEK ! Que vous travailliez avec des métaux réactifs, des céramiques ou des carbures cémentés, nos fours sous vide et consommables sont conçus pour fournir le contrôle précis de la pression dont vous avez besoin pour une pureté, une densité et des performances matérielles supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les propriétés physiques du sinter ? Optimisation de la résistance, de la réductibilité et des performances à haute température

- Pourquoi utilise-t-on un four sous vide pour sécher les membranes polymère-céramique ? Optimiser les performances à basse température

- Quelle est la pression dans un réacteur de pyrolyse ? Un guide pour optimiser votre processus

- Quels sont les inconvénients de la trempe à l'air ? Le refroidissement lent limite la dureté et le choix des matériaux

- Pourquoi voudriez-vous recuire votre métal ? Restaurer la ductilité et améliorer l'usinabilité

- Quelles sont les exigences du recuit ? Un guide des 3 étapes critiques pour des résultats parfaits

- Quel rôle joue un four à température contrôlée de précision dans le traitement thermique post-soudage des joints P91/Incoloy 800HT ? Assurer l'intégrité

- Quelle est l'importance de l'utilisation de fours à haute température pour l'acier à 12 % de Cr ? Optimiser la microstructure et réduire la ferrite