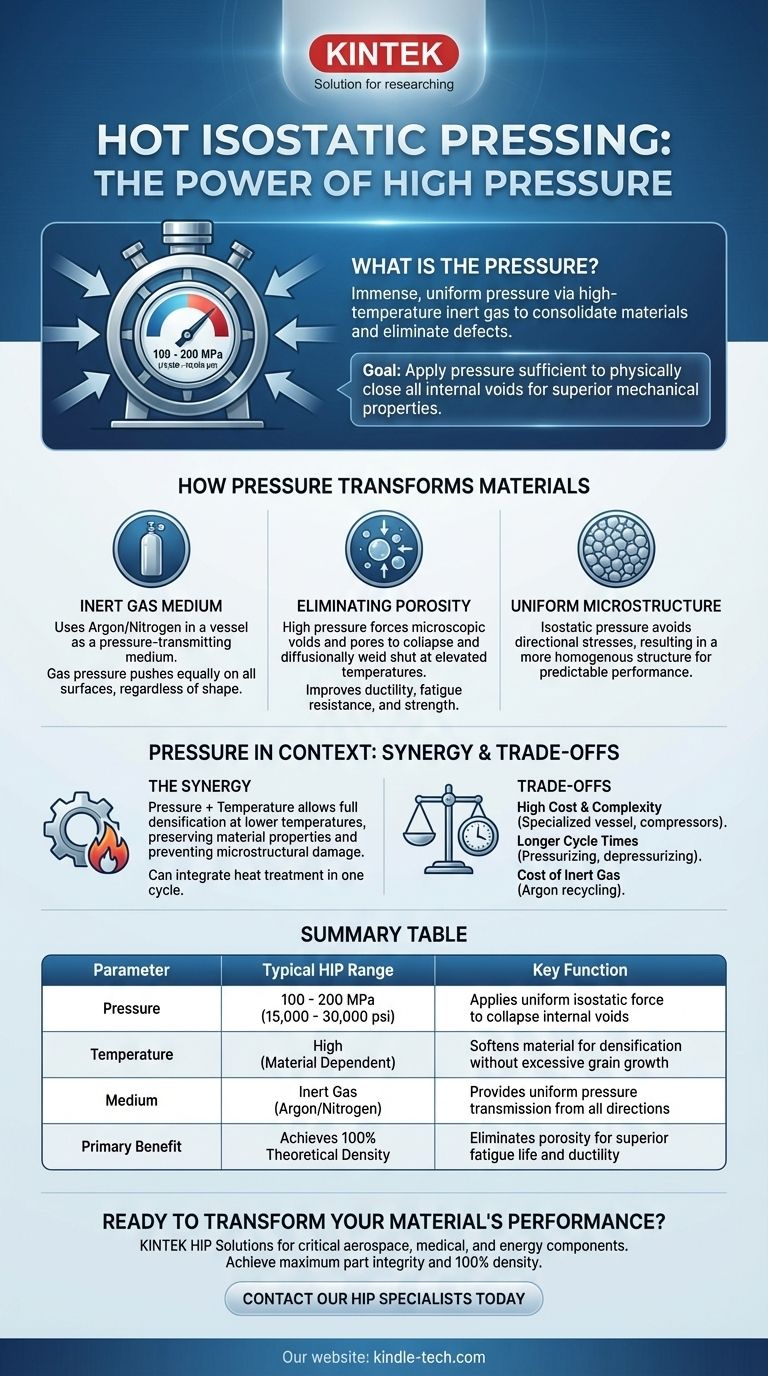

Dans le pressage isostatique à chaud (HIP), le processus fonctionne généralement sous des pressions extrêmement élevées, allant généralement de 100 à 200 mégapascals (MPa), ce qui équivaut à environ 15 000 à 30 000 livres par pouce carré (psi). Cette pression immense et uniforme est appliquée via un gaz inerte à haute température pour consolider les matériaux et éliminer les défauts internes.

La valeur de pression spécifique dans le pressage isostatique à chaud est moins importante que sa fonction. L'objectif est d'appliquer une pression suffisamment élevée et uniforme pour fermer physiquement tous les vides internes, créant ainsi une pièce entièrement dense avec des propriétés mécaniques supérieures.

Comment la haute pression transforme les matériaux

La fonction principale de la pression dans le processus HIP est de soumettre un composant à une force uniforme dans toutes les directions. Cette pression isostatique, combinée à une température élevée, modifie fondamentalement la structure interne du matériau pour le mieux.

Le rôle du gaz inerte

Contrairement au pressage mécanique, le HIP n'utilise pas de matrice physique pour appliquer la force. Au lieu de cela, le composant est placé dans un récipient à haute pression qui est ensuite rempli d'un gaz inerte, tel que l'argon ou l'azote.

Ce gaz est chauffé et comprimé, agissant comme le milieu transmetteur de pression. Parce que la pression du gaz est intrinsèquement uniforme, elle exerce une force égale sur chaque surface du composant, quelle que soit la complexité géométrique de la pièce.

Élimination de la porosité au niveau microscopique

Le principal avantage du HIP est l'élimination complète de la porosité interne. À des températures élevées, le matériau devient suffisamment mou (plastique) pour que la haute pression externe du gaz provoque l'effondrement et la soudure par diffusion des vides microscopiques, des pores et des fissures.

Ce processus transforme une pièce moulée, frittée ou imprimée en 3D avec des défauts internes potentiels en un objet solide entièrement dense. Le résultat est une amélioration significative de la ductilité, de la résistance à la fatigue et de la résistance globale.

Création d'une microstructure uniforme

Comme la pression est isostatique (uniforme), elle consolide le matériau sans introduire les contraintes directionnelles courantes dans d'autres processus de formage comme le forgeage ou l'extrusion.

Cela conduit à une microstructure plus homogène et uniforme dans toute la pièce. Cette uniformité est essentielle pour les applications où la prévisibilité des performances est non négociable.

La pression en contexte : plus qu'un simple chiffre

La pression dans un cycle HIP ne fonctionne pas de manière isolée. Elle fait partie d'un processus thermomécanique précisément contrôlé où elle interagit directement avec la température et le temps.

La synergie de la pression et de la température

Le HIP permet une densification complète à des températures significativement inférieures à celles requises pour le frittage conventionnel ou le pressage à chaud. La haute pression fournit la force motrice pour la consolidation, réduisant le besoin de chaleur extrême.

C'est un avantage critique, car il permet de traiter les matériaux sans risque de croissance des grains, de changements de phase ou d'autres dommages microstructuraux qui peuvent survenir à des températures plus élevées, préservant ou améliorant ainsi les propriétés des matériaux.

Combinaison des étapes de fabrication

Les systèmes HIP modernes peuvent intégrer des processus de traitement thermique, de trempe et de vieillissement en un seul cycle. En contrôlant précisément la pression, la température et les vitesses de refroidissement, il est possible de consolider une pièce et d'obtenir simultanément ses propriétés finales requises après traitement thermique. Cela réduit considérablement le temps de production global et la manipulation.

Comprendre les compromis

Bien qu'incroyablement efficaces, les hautes pressions utilisées dans le HIP introduisent des considérations techniques et économiques spécifiques.

Coût et complexité de l'équipement

La génération et le confinement de pressions de gaz allant jusqu'à 30 000 psi à des températures élevées nécessitent un équipement spécialisé et robuste. Le récipient à haute pression est un composant critique et coûteux, et les compresseurs, pompes et systèmes de contrôle associés augmentent la complexité et le coût.

Temps de cycle et débit

La pressurisation et la dépressurisation en toute sécurité d'un grand récipient prennent du temps. Le temps de cycle global pour une opération HIP peut être de plusieurs heures, ce qui peut avoir un impact sur le débit de production par rapport aux méthodes plus rapides et à basse pression.

Le coût du fluide sous pression

Comme indiqué, le processus repose sur des gaz inertes coûteux comme l'argon. Bien que ces gaz soient récupérés et recyclés, l'investissement initial et l'infrastructure pour les manipuler contribuent au coût opérationnel.

Faire le bon choix pour votre objectif

La décision d'utiliser le HIP dépend des exigences de votre composant final. La pression est l'outil utilisé pour atteindre un objectif spécifique.

- Si votre objectif principal est l'intégrité maximale de la pièce : le HIP est la solution définitive pour éliminer les défauts internes dans les composants critiques, tels que les aubes de turbine aérospatiales ou les implants médicaux.

- Si votre objectif principal est d'améliorer les pièces fabriquées de manière additive : le HIP est essentiel pour réparer la porosité et améliorer la liaison couche par couche, transformant une pièce imprimée en 3D en un composant entièrement dense et performant.

- Si votre objectif principal est une production rentable : le coût élevé du HIP doit être justifié par les gains de performance ; pour les applications moins critiques, d'autres méthodes de densification peuvent être suffisantes.

En fin de compte, la haute pression du pressage isostatique à chaud est la clé qui permet d'atteindre la pleine densité théorique et le potentiel de performance d'un matériau.

Tableau récapitulatif :

| Paramètre | Plage HIP typique | Fonction clé |

|---|---|---|

| Pression | 100 - 200 MPa (15 000 - 30 000 psi) | Applique une force isostatique uniforme pour effondrer les vides internes |

| Température | Élevée (dépend du matériau) | Ramollit le matériau pour la densification sans croissance excessive des grains |

| Milieu | Gaz inerte (argon/azote) | Assure une transmission uniforme de la pression dans toutes les directions |

| Avantage principal | Atteint 100 % de densité théorique | Élimine la porosité pour une durée de vie en fatigue et une ductilité supérieures |

Prêt à transformer les performances de votre matériau ?

Le pressage isostatique à chaud est la solution définitive pour atteindre une intégrité maximale des pièces dans les applications critiques. Si vous travaillez avec des pièces moulées, des matériaux frittés ou la fabrication additive (impression 3D) et que vous avez besoin de composants avec une résistance à la fatigue, une ductilité et une densité de 100 % supérieures, l'expertise HIP de KINTEK est votre réponse.

Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe pour répondre aux besoins exigeants des secteurs de l'aérospatiale, du médical et de l'énergie. Laissez-nous vous aider à libérer tout le potentiel de vos matériaux.

Contactez nos spécialistes HIP dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse chauffante à double plaque pour laboratoire

- Presse à chaud sous vide automatique à écran tactile

Les gens demandent aussi

- Quels sont les inconvénients du pressage isostatique à chaud ? Le coût élevé de la performance matérielle supérieure

- Quel rôle l'équipement de frittage par pressage isostatique à chaud (HIP) joue-t-il dans la préparation du Ti6Al4V-SiCf ? Atteindre une densité composite maximale

- Qu'est-ce que le HIP dans le traitement des matériaux ? Atteindre une densité quasi parfaite pour les composants critiques

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Comment le pressage isostatique à chaud (HIP) réduit-il la porosité ? Éliminer les vides internes pour une densité de matériau supérieure

- Qu'est-ce que le processus de frittage HIP ? Obtenez une densification quasi parfaite pour les composants critiques

- Quels avantages une presse isostatique à chaud offre-t-elle par rapport à une presse uniaxiale traditionnelle pour les feuilles d'électrolyte Li6PS5Cl ?

- Qu'est-ce que le cycle de pressage isostatique à chaud ? Un guide du HIP pour une intégrité matérielle supérieure