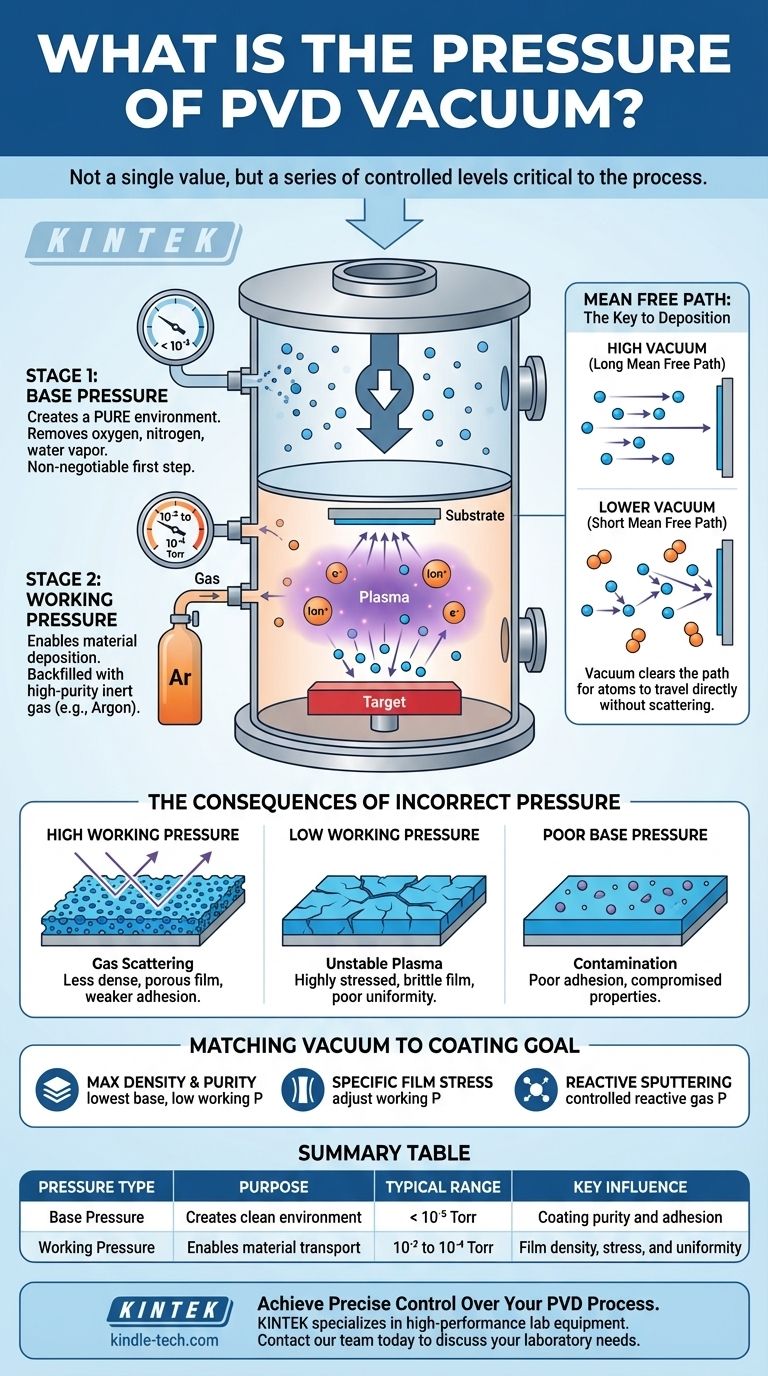

La pression dans un système de vide PVD n'est pas une valeur unique, mais une série de niveaux soigneusement contrôlés, essentiels au processus. Le système atteint d'abord un vide poussé, appelé pression de base, généralement inférieure à 10⁻⁵ Torr, pour garantir la pureté. Ensuite, pour le processus de revêtement lui-même, un gaz inerte est introduit pour créer une pression de travail dans la plage de 10⁻² à 10⁻⁴ Torr.

La qualité d'un revêtement par dépôt physique en phase vapeur (PVD) n'est pas déterminée par un seul point de pression, mais par la relation cruciale entre la pression de base (qui assure un environnement propre) et la pression de travail (qui permet le transport et le dépôt des matériaux).

Pourquoi le vide est le fondement du PVD

Atteindre un vide poussé est la première étape non négociable de tout processus PVD de haute qualité. Il ne s'agit pas seulement d'éliminer l'air ; il s'agit de créer un environnement précisément contrôlé pour construire une couche mince, atome par atome.

Éliminer la contamination

L'air qui nous entoure est rempli de gaz réactifs tels que l'oxygène, l'azote et la vapeur d'eau. Si ces molécules sont présentes pendant le dépôt, elles s'incorporeront dans le revêtement, créant des impuretés qui compromettent son intégrité, son adhérence et ses performances.

Un vide poussé élimine physiquement ces contaminants potentiels de la chambre.

Assurer un chemin dégagé

Le principe fondamental du PVD est de déplacer le matériau d'une source (la cible) vers une destination (le substrat). Le vide dégage le chemin pour que ces atomes voyagent.

Ce concept est défini par le libre parcours moyen : la distance moyenne qu'une particule peut parcourir avant de heurter une autre. Dans un vide poussé, le libre parcours moyen est très long, permettant aux atomes de revêtement de voyager directement vers le substrat sans être diffusés par les molécules d'air.

Les deux niveaux de pression critiques

Comprendre la distinction entre la pression de base et la pression de travail est essentiel pour comprendre le PVD. Chacune sert un objectif complètement différent, mais tout aussi vital.

Pression de base : Créer un environnement pur

La pression de base est la pression la plus basse que le système de vide peut atteindre avant le début du processus et avant l'introduction de tout gaz de procédé. C'est une mesure directe de la propreté de la chambre.

Une pression de base plus faible (par exemple, 10⁻⁷ Torr contre 10⁻⁵ Torr) indique que davantage de molécules de contaminants résiduels ont été éliminées. Cette base propre est essentielle pour garantir que le revêtement final adhère bien et possède les propriétés souhaitées.

Pression de travail : Permettre le dépôt de matériaux

La pression de travail est le niveau de pression établi après avoir atteint la pression de base, en remplissant intentionnellement la chambre avec une petite quantité contrôlée de gaz inerte de haute pureté, le plus souvent de l'Argon.

Cette pression est supérieure à la pression de base, généralement de plusieurs ordres de grandeur. Pour la pulvérisation cathodique (sputtering), cet Argon est nécessaire pour créer le plasma qui bombarde la cible et éjecte le matériau de revêtement. La pression de travail influence directement la densité et la contrainte du film final.

Les conséquences d'une pression incorrecte

S'écarter de la plage de pression optimale est l'une des sources les plus courantes d'échec des revêtements PVD. Les effets sont prévisibles et directement liés à la physique du processus.

Que se passe-t-il si la pression de travail est trop élevée ?

Une pression de travail trop élevée raccourcit le libre parcours moyen. Les atomes pulvérisés subissent trop de collisions avec le gaz de procédé lors de leur trajet vers le substrat.

Cette « diffusion par le gaz » prive les atomes de leur énergie cinétique. Il en résulte un film moins dense, plus poreux et avec une adhérence plus faible au substrat.

Que se passe-t-il si la pression de travail est trop faible ?

Si la pression de travail est trop faible, il peut ne pas y avoir suffisamment d'atomes de gaz pour maintenir un plasma stable (en pulvérisation cathodique) ou pour modérer l'énergie des particules en dépôt.

Cela peut entraîner un film très contraint et cassant qui peut se fissurer ou se délaminer. Cela peut également entraîner une mauvaise uniformité sur le substrat.

Le problème d'une mauvaise pression de base

Ne pas atteindre une pression de base suffisante est une erreur critique. Cela signifie que les contaminants n'ont jamais été complètement éliminés de la chambre.

Ces contaminants (en particulier la vapeur d'eau) seront incorporés dans le film en croissance, entraînant une mauvaise adhérence, une résistance à la corrosion compromise et des propriétés optiques ou électriques modifiées.

Adapter le vide à votre objectif de revêtement

Les réglages de pression idéaux sont une fonction directe du résultat souhaité pour votre couche mince.

- Si votre objectif principal est une densité et une pureté maximales du film : Privilégiez l'obtention de la pression de base la plus basse possible et travaillez à l'extrémité inférieure de la plage de pression de travail stable.

- Si votre objectif principal est d'obtenir une contrainte de film spécifique (de compression ou de traction) : Ajustez soigneusement la pression de travail, car c'est l'un des principaux moyens de manipuler la contrainte interne du film.

- Si vous effectuez une pulvérisation cathodique réactive (par exemple, TiN) : Votre paramètre le plus critique devient la pression partielle du gaz réactif (azote), qui doit être contrôlée avec précision en plus de la pression de travail du gaz inerte.

En fin de compte, maîtriser la pression du vide, c'est maîtriser le contrôle, la pureté et la performance de votre processus PVD.

Tableau récapitulatif :

| Type de pression | Objectif | Plage typique | Influence clé |

|---|---|---|---|

| Pression de base | Crée un environnement propre, sans contaminants | < 10⁻⁵ Torr | Pureté et adhérence du revêtement |

| Pression de travail | Permet le transport et le dépôt des matériaux | 10⁻² à 10⁻⁴ Torr | Densité, contrainte et uniformité du film |

Obtenez un contrôle précis de votre processus de revêtement PVD. La qualité de vos couches minces dépend de la maîtrise de la pression du vide. KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de vide et les consommables essentiels pour un PVD fiable. Laissez nos experts vous aider à optimiser votre processus pour des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

Les gens demandent aussi

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique