En substance, le traitement thermique sous vide est une méthode de traitement des matériaux où une pièce est chauffée à une température spécifique puis refroidie de manière contrôlée, le tout à l'intérieur d'une chambre dont l'air a été retiré. En opérant à des pressions inférieures aux niveaux atmosphériques, le processus élimine les gaz réactifs comme l'oxygène, ce qui prévient les réactions de surface telles que l'oxydation et la décarburation. Cela permet des altérations précises et propres de la microstructure interne d'un matériau afin d'améliorer ses propriétés physiques et mécaniques.

Le principe fondamental n'est pas seulement de chauffer le métal, mais de le faire dans un vide contrôlé. Cet environnement empêche les réactions de surface indésirables et élimine les impuretés, permettant un niveau de précision et de propreté inatteignable avec les méthodes de traitement thermique atmosphérique traditionnelles.

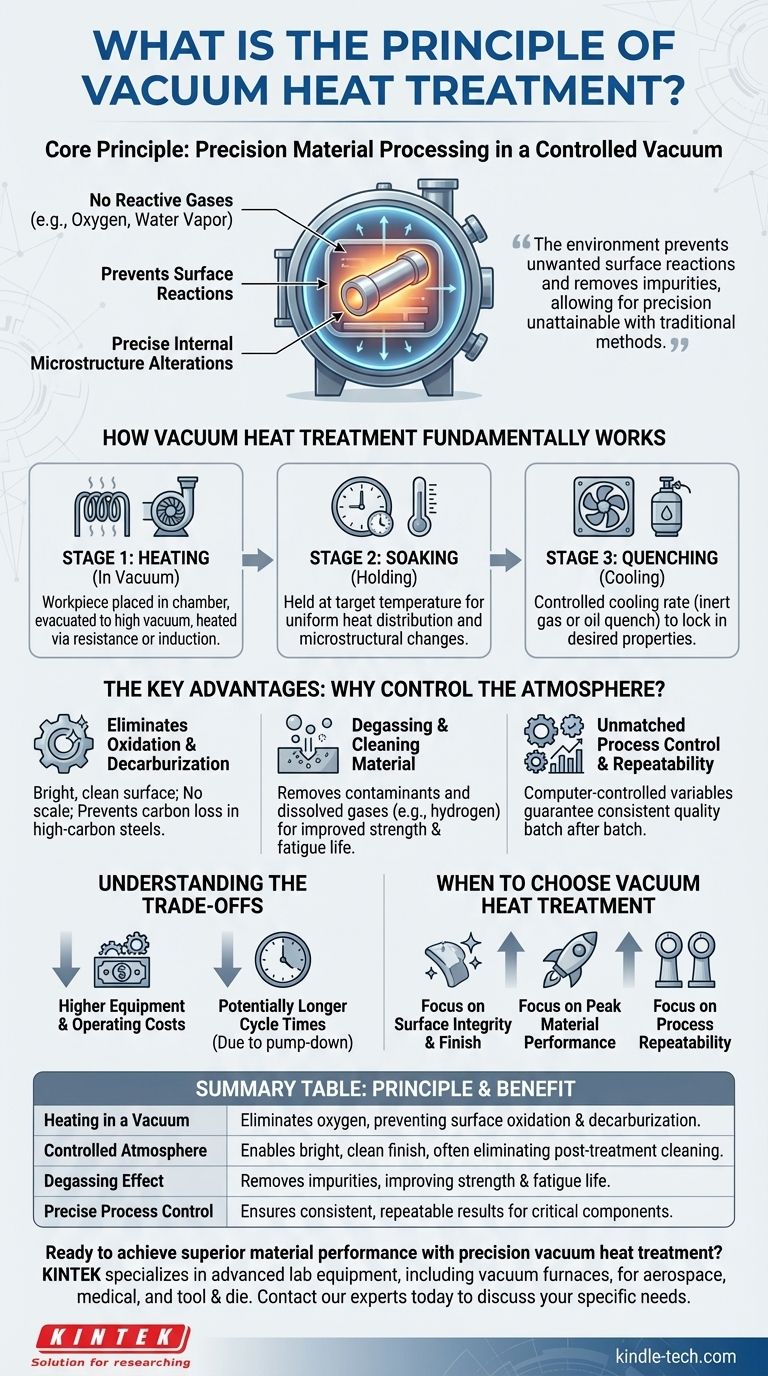

Comment fonctionne fondamentalement le traitement thermique sous vide

Pour comprendre le principe, il est préférable de décomposer le processus en son environnement et ses étapes. Le vide lui-même est le facteur qui permet les étapes spécifiques de chauffage et de refroidissement.

Le principe du vide

Le vide est un espace à pression extrêmement basse, créé en pompant l'air et d'autres gaz. Dans le traitement thermique, l'obtention d'un vide poussé (basse pression) est essentielle car elle élimine l'oxygène, la vapeur d'eau et les autres gaz qui réagiraient normalement avec la surface métallique chaude.

Cette atmosphère contrôlée est la caractéristique distinctive du processus. Elle permet le chauffage et le refroidissement sans provoquer de calamine, de décoloration ou de modifications de la chimie de surface de la pièce.

Les trois étapes principales du processus

Chaque cycle de traitement thermique sous vide suit une séquence précise et programmée de chauffage, de maintien et de refroidissement.

- Chauffage : La pièce est placée dans le four sous vide, la chambre est évacuée jusqu'au niveau de vide cible, et la pièce est chauffée. Cela se fait généralement à l'aide d'éléments chauffants internes à résistance ou à induction.

- Maintien (Soaking) : Une fois à la température cible, le matériau est "maintenu" pendant une période prédéterminée. Ce temps de maintien, calculé en fonction de l'épaisseur et de la géométrie de la pièce, garantit que l'ensemble de la pièce atteint une température uniforme et que les modifications microstructurales souhaitées peuvent avoir lieu.

- Trempe (Refroidissement) : Après le maintien, la pièce est refroidie à une vitesse spécifique et contrôlée pour fixer les propriétés souhaitées. Cela peut être fait en remplissant la chambre avec un gaz inerte de haute pureté (comme l'azote ou l'argon) pour un refroidissement par convection, ou en déplaçant la pièce vers un réservoir de trempe à l'huile intégré, le tout en restant sous vide ou sous atmosphère contrôlée.

Pourquoi contrôler l'atmosphère ? Les avantages clés

L'élimination de l'air du processus crée plusieurs avantages distincts qui résolvent les problèmes courants rencontrés dans le traitement thermique traditionnel.

Élimination de l'oxydation de surface et de la décarburation

C'est l'avantage le plus significatif. Sans oxygène, le fer ne peut pas former d'oxyde de fer (calamine ou rouille) à la surface. Pour les aciers à haute teneur en carbone, cela empêche également le carbone d'être retiré de la surface (décarburation), ce qui créerait autrement une couche extérieure molle.

Le résultat est une finition de surface brillante et propre qui ne nécessite souvent aucun nettoyage ou usinage ultérieur, ce qui permet d'économiser du temps et des coûts.

Dégazage et nettoyage du matériau

Le vide extrait activement les contaminants du matériau. Cela inclut la vaporisation des lubrifiants résiduels de fabrication et l'élimination des gaz dissous, tels que l'hydrogène, qui peuvent provoquer la fragilisation des alliages sensibles.

Cet effet de purification conduit à des matériaux avec une résistance, une ductilité et une durée de vie en fatigue améliorées.

Contrôle de processus et répétabilité inégalés

Les fours sous vide modernes sont contrôlés par ordinateur, ce qui permet une programmation précise et reproductible de chaque variable de processus : vitesses de chauffage, température, temps de maintien, niveau de vide et vitesses de refroidissement.

Cela garantit que chaque pièce d'un lot et chaque lot ultérieur est traité dans les mêmes conditions exactes, assurant une qualité constante pour les composants critiques.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas une solution universelle. Sa précision s'accompagne de considérations spécifiques.

Coûts d'équipement et d'exploitation plus élevés

Les fours sous vide sont plus complexes et plus coûteux à acheter, à utiliser et à entretenir que les fours atmosphériques standard. La nécessité de pompes à vide, de commandes sophistiquées et de chambres étanches ajoute à l'investissement initial et aux coûts d'exploitation continus.

Temps de cycle potentiellement plus longs

Le temps nécessaire pour pomper la chambre jusqu'au niveau de vide cible peut augmenter le temps de cycle total. Bien que le chauffage et le refroidissement puissent être rapides, le temps total "de plancher à plancher" peut être plus long que pour un processus atmosphérique moins précis.

Pas toujours nécessaire

Pour les aciers à faible teneur en carbone ou les composants non critiques où une couche de calamine de surface est acceptable (et peut même être retirée plus tard), les dépenses et la complexité supplémentaires du traitement sous vide peuvent être inutiles. Le choix dépend toujours des exigences de l'application finale.

Quand choisir le traitement thermique sous vide

Utilisez les principes du processus pour guider votre décision en fonction de votre objectif d'ingénierie principal.

- Si votre objectif principal est l'intégrité et la finition de surface : Choisissez le traitement sous vide pour produire des pièces brillantes et propres, exemptes d'oxydation et de décarburation, éliminant ainsi le besoin de nettoyage post-traitement.

- Si votre objectif principal est la performance maximale du matériau : Utilisez le traitement thermique sous vide pour sa capacité à dégazer et à purifier les alliages sensibles, ce qui est essentiel pour les applications à fortes contraintes dans les industries aérospatiale, médicale et des outils et matrices.

- Si votre objectif principal est la répétabilité du processus : Choisissez un four sous vide pour son contrôle informatique précis, garantissant que chaque composant critique répond aux mêmes spécifications métallurgiques exactes, lot après lot.

En fin de compte, le principe du traitement thermique sous vide consiste à atteindre un contrôle environnemental total pour produire des propriétés de matériau supérieures, plus propres et plus cohérentes.

Tableau récapitulatif :

| Principe clé | Avantage |

|---|---|

| Chauffage sous vide | Élimine l'oxygène, prévenant l'oxydation de surface et la décarburation. |

| Atmosphère contrôlée | Permet une finition brillante et propre, éliminant souvent le nettoyage post-traitement. |

| Effet de dégazage | Élimine les impuretés et les gaz dissous, améliorant la résistance et la durée de vie en fatigue. |

| Contrôle précis du processus | Assure des résultats cohérents et reproductibles pour les composants critiques. |

Prêt à atteindre des performances matérielles supérieures avec un traitement thermique sous vide de précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours sous vide, pour vous aider à produire des pièces plus propres, plus solides et plus cohérentes. Que vous soyez dans l'aérospatiale, le médical ou la fabrication d'outils et de matrices, nos solutions sont conçues pour une fiabilité et une répétabilité maximales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de traitement thermique sous vide peuvent répondre à vos besoins spécifiques en laboratoire et en production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Quels sont les cinq procédés de traitement thermique de base des métaux ? Maîtrisez le recuit, la trempe et bien plus encore

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité