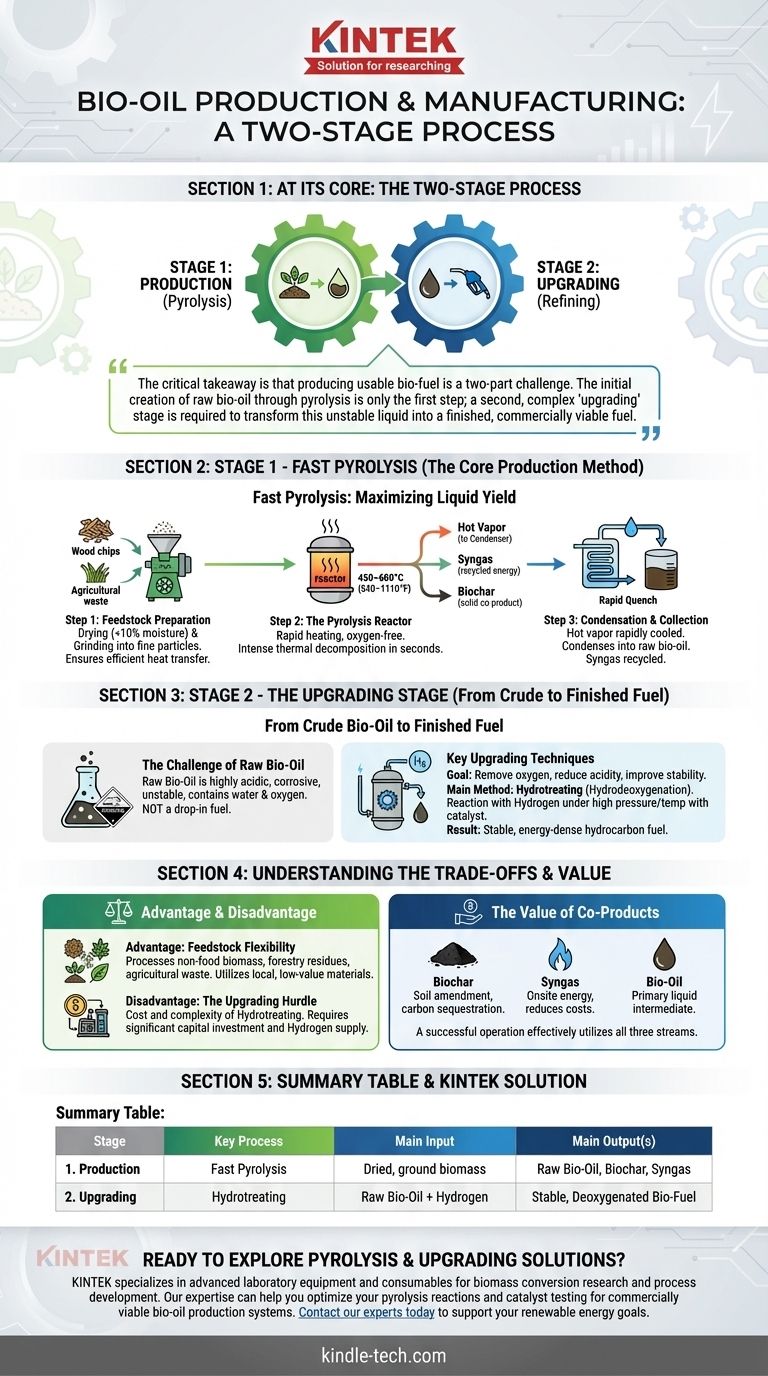

À la base, la production de bio-huile est un processus en deux étapes. Premièrement, la biomasse comme le bois ou les déchets agricoles est rapidement chauffée dans un environnement sans oxygène lors d'un processus appelé pyrolyse, qui la décompose en vapeur. Cette vapeur est ensuite rapidement refroidie et condensée en un liquide connu sous le nom de bio-huile brute ou huile de pyrolyse.

L'élément essentiel à retenir est que la production de biocarburant utilisable est un défi en deux parties. La création initiale de bio-huile brute par pyrolyse n'est que la première étape ; une deuxième étape complexe de "valorisation" est nécessaire pour transformer ce liquide instable en un carburant fini, commercialement viable.

La méthode de production principale : la pyrolyse rapide

La pyrolyse rapide est la technologie centrale pour convertir la biomasse solide en bio-huile liquide. L'ensemble du processus est conçu pour maximiser le rendement liquide en chauffant la matière première extrêmement rapidement, puis en refroidissant les vapeurs résultantes tout aussi vite.

Étape 1 : Préparation de la matière première

Avant d'entrer dans le réacteur, la biomasse brute doit être préparée. Cela implique de sécher le matériau à une faible teneur en humidité (généralement inférieure à 10 %) et de le broyer en particules fines et uniformes.

Une préparation adéquate est cruciale pour assurer un transfert de chaleur efficace et des réactions chimiques cohérentes au sein du réacteur de pyrolyse.

Étape 2 : Le réacteur de pyrolyse

La biomasse préparée est introduite dans un réacteur chauffé à 450–600°C (840–1110°F) en l'absence quasi-totale d'oxygène. La chaleur intense provoque une décomposition thermique, décomposant les polymères complexes de la biomasse en quelques secondes.

Cette décomposition rapide produit trois produits principaux : une vapeur chaude (qui devient de la bio-huile), des gaz non condensables (gaz de synthèse) et un matériau solide riche en carbone (biochar).

Étape 3 : Condensation et collecte

Le flux de vapeur chaude est immédiatement éloigné du charbon solide et passe à travers un condenseur. Ici, il est rapidement refroidi (trempé), ce qui fait que les portions condensables de la vapeur se transforment en un liquide sombre et dense.

Ce liquide est la bio-huile brute. Les gaz non condensables sont souvent recyclés pour fournir l'énergie nécessaire au chauffage du réacteur, rendant le processus plus économe en énergie.

De la bio-huile brute au carburant fini : l'étape de valorisation

Le liquide recueilli directement du processus de pyrolyse n'est pas un carburant "prêt à l'emploi". C'est un produit intermédiaire qui nécessite un traitement important avant de pouvoir être utilisé dans les moteurs ou les raffineries conventionnels.

Le défi de la bio-huile brute

La bio-huile brute est très acide, corrosive et instable. Elle contient une quantité importante d'eau (15-30 %) et d'oxygène, ce qui la rend chimiquement différente des carburants hydrocarbonés conventionnels.

Si elle n'est pas traitée, elle s'épaissira et peut même se séparer en phases avec le temps, ce qui rend son stockage et son transport difficiles.

Techniques de valorisation clés

La valorisation vise à éliminer l'oxygène, à réduire l'acidité et à améliorer la stabilité de l'huile. La méthode la plus courante est l'hydrotraitement (ou hydrodésoxygénation).

Dans ce processus, la bio-huile réagit avec de l'hydrogène gazeux sous haute pression et température en présence d'un catalyseur. Cela élimine les atomes d'oxygène (sous forme d'eau) et sature les liaisons chimiques instables, ce qui donne un carburant hydrocarboné plus stable et dense en énergie, similaire au diesel ou à l'essence.

Comprendre les compromis

Bien que prometteuse, la voie de la pyrolyse à la bio-huile implique des défis techniques et économiques clairs qui doivent être pris en compte.

Avantage : Flexibilité de la matière première

Un avantage majeur de la pyrolyse est sa capacité à traiter une grande variété de biomasse non alimentaire. Cela inclut les résidus forestiers, les déchets agricoles (comme la paille de maïs) et les cultures énergétiques dédiées.

Cette flexibilité permet à la production de bio-huile d'utiliser des matériaux locaux de faible valeur, évitant ainsi la concurrence avec la production alimentaire.

Inconvénient : L'obstacle de la valorisation

Le principal goulot d'étranglement est le coût et la complexité de la valorisation. L'hydrotraitement nécessite des investissements en capital importants pour les réacteurs à haute pression et un approvisionnement continu en hydrogène, qui est souvent produit à partir de gaz naturel.

L'efficacité et le coût de cette étape de valorisation sont les facteurs les plus critiques déterminant la viabilité économique d'une installation de bio-huile.

La valeur des co-produits

La pyrolyse ne produit pas seulement de l'huile. Le biochar solide est un co-produit précieux qui peut être vendu comme amendement de sol pour améliorer la fertilité et séquestrer le carbone.

Comme mentionné, le flux de gaz de synthèse fournit de l'énergie sur site, réduisant les coûts énergétiques externes et améliorant l'empreinte carbone globale du processus. Une opération réussie doit utiliser efficacement les trois flux de sortie.

Faire le bon choix pour votre objectif

Votre évaluation du processus de bio-huile dépend entièrement de votre objectif.

- Si votre objectif principal est le potentiel d'énergie renouvelable : Reconnaissez que la pyrolyse est une technologie puissante pour convertir la biomasse encombrante et de faible valeur en un intermédiaire liquide dense en énergie et transportable.

- Si votre objectif principal est l'investissement technologique : Concentrez votre diligence raisonnable presque entièrement sur le coût, l'efficacité et l'évolutivité du processus de valorisation en aval, car c'est la clé pour produire un carburant fongible et prêt à être commercialisé.

- Si votre objectif principal est l'ingénierie des processus : La clé d'un système efficace réside dans l'optimisation du transfert de chaleur du réacteur et le développement d'une stratégie intégrée pour utiliser les trois sorties : l'huile, le biochar et le gaz de synthèse.

Comprendre ce processus en deux parties de pyrolyse et de valorisation est la clé pour évaluer le véritable potentiel de toute technologie de bio-huile.

Tableau récapitulatif :

| Étape | Processus clé | Intrant principal | Extrant(s) principal(aux) |

|---|---|---|---|

| 1. Production | Pyrolyse rapide | Biomasse séchée et broyée (bois, déchets agricoles) | Bio-huile brute, Biochar, Gaz de synthèse |

| 2. Valorisation | Hydrotraitement (Hydrodésoxygénation) | Bio-huile brute + Hydrogène | Biocarburant stable et désoxygéné |

Prêt à explorer les solutions de pyrolyse et de valorisation pour votre projet de biocarburant ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche sur la conversion de la biomasse et le développement de processus. Notre expertise peut vous aider à optimiser vos réactions de pyrolyse et vos tests de catalyseurs pour créer des systèmes de production de bio-huile efficaces et commercialement viables. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs en matière d'énergies renouvelables.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.