Essentiellement, la calcination est un processus de traitement thermique à haute température utilisé pour transformer des matériaux solides. En chauffant une substance dans un four à une température inférieure à son point de fusion, la calcination provoque une réaction chimique ou un changement de phase physique, principalement pour purifier le matériau ou modifier sa composition chimique. Ceci est fait pour éliminer les composants volatils tels que l'eau et le dioxyde de carbone, ou pour déclencher des changements dans la structure cristalline du matériau.

La calcination n'est pas simplement un chauffage ; c'est un processus d'ingénierie précis conçu pour purifier et transformer les matériaux. En contrôlant la température et l'atmosphère, elle élimine les composants indésirables comme le CO2 et l'eau, modifiant fondamentalement une substance pour la préparer à des applications industrielles critiques.

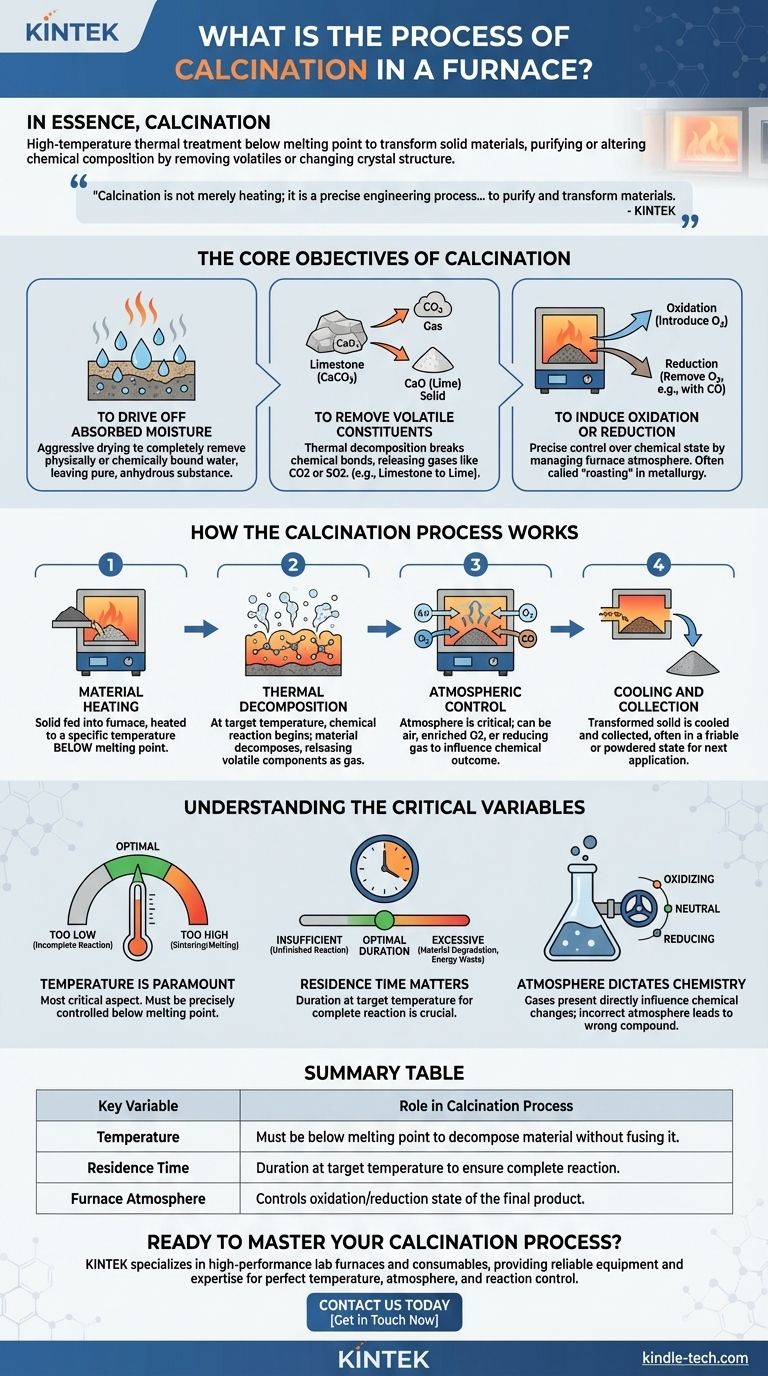

Les objectifs fondamentaux de la calcination

La calcination est réalisée pour atteindre des objectifs spécifiques et transformateurs. Le processus est défini par son résultat, qui tombe généralement dans l'une des trois catégories.

Éliminer l'humidité absorbée

Sous sa forme la plus simple, la calcination agit comme un processus de séchage agressif. Le chauffage du matériau à haute température assure l'élimination complète de toute molécule d'eau liée physiquement ou chimiquement, laissant une substance anhydre et pure.

Éliminer les constituants volatils

C'est l'objectif le plus courant. De nombreuses matières premières, comme le calcaire (carbonate de calcium), contiennent des composants volatils qui sont libérés sous forme de gaz lorsqu'ils sont chauffés. La chaleur rompt les liaisons chimiques, expulsant des substances telles que le dioxyde de carbone (CO2) ou le dioxyde de soufre (SO2).

Ce processus de décomposition thermique est central dans de nombreuses applications industrielles.

Provoquer l'oxydation ou la réduction

La calcination permet un contrôle précis de l'état chimique d'un matériau. En gérant l'atmosphère à l'intérieur du four, vous pouvez soit introduire de l'oxygène pour oxyder une substance, soit utiliser une atmosphère réductrice (comme le monoxyde de carbone) pour enlever l'oxygène. Ceci est souvent appelé « grillage » en métallurgie.

Comment fonctionne le processus de calcination

Le processus est plus qu'une simple application de chaleur ; il implique une séquence d'étapes contrôlées à l'intérieur d'un four spécialisé, tel qu'un four rotatif ou un four tubulaire.

Étape 1 : Chauffage du matériau

La matière première solide est introduite dans le four et chauffée à une température spécifique et prédéterminée. Cette température est toujours inférieure au point de fusion du matériau pour s'assurer qu'il reste à l'état solide tout au long du processus.

Étape 2 : Décomposition thermique

Lorsque le matériau atteint la température cible, la réaction chimique souhaitée commence. La chaleur fournit l'énergie nécessaire pour rompre les liaisons chimiques, provoquant la décomposition du matériau et la libération de ses composants volatils sous forme de gaz.

Un exemple classique est la décomposition du calcaire (CaCO3) en chaux (oxyde de calcium, CaO) et en dioxyde de carbone gazeux (CO2).

Étape 3 : Contrôle de l'atmosphère

L'atmosphère à l'intérieur du four est une variable critique. Pour une décomposition simple, l'air peut suffire. Pour des processus plus avancés comme le grillage de minerais métalliques, l'atmosphère peut être enrichie en oxygène (pour l'oxydation) ou en gaz réducteur pour obtenir un résultat chimique spécifique.

Étape 4 : Refroidissement et collecte

Une fois la réaction terminée, le matériau solide transformé est refroidi et collecté. Le produit final, comme la chaux, est souvent dans un état plus friable ou facilement pulvérisable, prêt pour sa prochaine application.

Comprendre les variables critiques

Le succès de la calcination dépend du contrôle précis de plusieurs facteurs. Une mauvaise gestion de ceux-ci peut entraîner une réaction incomplète ou un produit final ruiné.

La température est primordiale

Le contrôle de la température est l'aspect le plus critique. Si la température est trop basse, la décomposition thermique sera incomplète. Si elle est trop élevée, le matériau peut commencer à se fritter (fusionner) ou même à fondre, détruisant les propriétés souhaitées du produit final.

Le temps de séjour est important

La durée pendant laquelle le matériau reste à la température cible, connue sous le nom de temps de séjour, est cruciale. Un temps insuffisant entraîne une réaction inachevée, tandis qu'un temps excessif peut dégrader le matériau et gaspiller beaucoup d'énergie.

L'atmosphère dicte la chimie

Les gaz présents dans le four influencent directement les changements chimiques. Une atmosphère incorrecte — par exemple, un environnement oxydant lorsqu'un environnement réducteur est nécessaire — entraînera le mauvais composé chimique final.

Faire le bon choix pour votre objectif

Pour appliquer ce processus efficacement, vous devez aligner vos paramètres opérationnels sur votre objectif principal.

- Si votre objectif principal est la purification des matériaux : Concentrez-vous sur un contrôle précis de la température pour éliminer les volatils spécifiques comme H2O ou CO2 sans endommager thermiquement le produit final souhaité.

- Si votre objectif principal est la synthèse chimique : Votre principale préoccupation est de gérer l'atmosphère du four pour atteindre l'état d'oxydation ou de réduction correct pour votre composé cible.

- Si votre objectif principal est la production industrielle (par exemple, le ciment) : Optimisez l'équilibre entre la température et le temps de séjour pour assurer une décomposition complète au débit le plus élevé possible, maximisant ainsi l'efficacité.

Maîtriser la calcination, c'est maîtriser la transformation contrôlée des matières premières en produits fondamentaux qui construisent notre monde.

Tableau récapitulatif :

| Variable clé | Rôle dans le processus de calcination |

|---|---|

| Température | Doit être inférieure au point de fusion pour décomposer le matériau sans le faire fondre. |

| Temps de séjour | Durée à la température cible pour assurer une réaction complète. |

| Atmosphère du four | Contrôle l'état d'oxydation/réduction du produit final. |

Prêt à maîtriser votre processus de calcination ?

La calcination est un traitement thermique précis essentiel pour purifier les matériaux et provoquer des changements chimiques. Que votre objectif soit d'éliminer les volatils comme le CO2 ou de synthétiser un composé spécifique, le bon four et le soutien d'experts sont essentiels pour réussir.

KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables, fournissant l'équipement fiable et l'expertise technique dont votre laboratoire a besoin pour obtenir un contrôle parfait de la température, une gestion de l'atmosphère et des résultats de réaction.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique, et laissez nos experts vous aider à choisir le four idéal pour vos besoins en calcination.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quels matériaux sont utilisés dans la calcination ? Libérez la puissance de la décomposition thermique

- La croissance des grains peut-elle affecter la vitesse de frittage ? Maîtrisez la clé du contrôle de la microstructure des matériaux

- Combien de temps faut-il pour traiter thermiquement un métal ? Les 3 étapes qui dictent votre calendrier

- Qu'est-ce que le Sinter-HIP ? Atteindre la densité maximale et des performances supérieures pour les composants critiques

- Quel est le mécanisme de chauffage d'un four de frittage par micro-ondes ? Révolutionner la préparation de céramiques h-BN/ZrO2/SiC

- Pourquoi la conduction ne peut-elle pas se produire dans le vide ? Le rôle essentiel des particules dans le transfert de chaleur

- Quelle est la fonction d'un four à fusion par arc sous vide ? Préparation d'alliages à haute entropie Alx(CrFeNi)1-x de haute pureté

- Comment un four de recuit influence-t-il les performances des nanofilms d'oxyde de fer alpha (alpha-Fe2O3) utilisés dans les photoanodes des cellules solaires à colorant (DSSC) ?